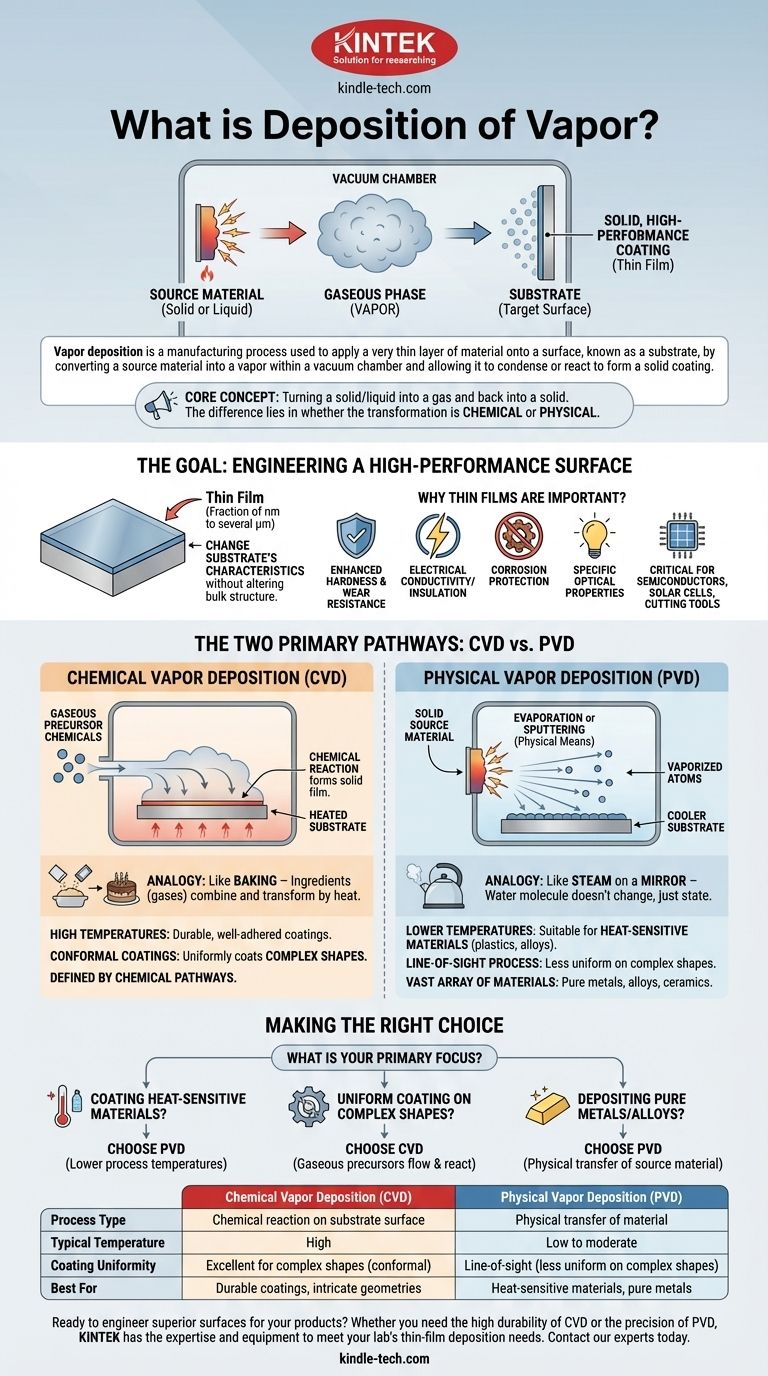

A deposição de vapor é um processo de fabricação usado para aplicar uma camada muito fina de material em uma superfície, conhecida como substrato. Isso é conseguido convertendo um material de origem em uma fase gasosa (um vapor) dentro de uma câmara de vácuo e, em seguida, permitindo que ele se condense ou reaja na superfície do substrato, formando um revestimento sólido de alto desempenho.

Em sua essência, a deposição de vapor consiste em transformar um sólido ou líquido em um gás e depois de volta em um sólido em uma superfície alvo. A diferença crítica entre os métodos reside em saber se essa transformação é impulsionada por uma reação química ou por um processo físico.

O Objetivo: Projetar uma Superfície de Alto Desempenho

O principal objetivo da deposição de vapor é criar um "filme fino" que confere ao objeto subjacente propriedades novas e aprimoradas.

O que é um Filme Fino?

Um filme fino é uma camada de material que varia de frações de um nanômetro a vários micrômetros de espessura.

Ao aplicar este filme, você pode alterar as características do substrato sem alterar sua estrutura em massa. Isso é essencial para a fabricação moderna.

Por que os Filmes Finos são Importantes?

Essas superfícies projetadas podem fornecer maior dureza, resistência ao desgaste, condutividade elétrica ou isolamento, proteção contra corrosão ou propriedades ópticas específicas. Essa tecnologia é fundamental para a produção de itens como semicondutores, células solares e ferramentas de corte duráveis.

As Duas Vias Principais: CVD vs. PVD

Praticamente todas as técnicas de deposição de vapor se enquadram em uma das duas categorias principais: Deposição Química de Vapor (CVD) ou Deposição Física de Vapor (PVD).

Deposição Química de Vapor (CVD): Construindo com uma Reação

A CVD envolve a introdução de um ou mais produtos químicos precursores gasosos em uma câmara de reação.

Esses gases são então expostos ao substrato, que é tipicamente aquecido. O calor desencadeia uma reação química entre os gases e na superfície do substrato, formando um filme sólido estável.

Pense nisso como assar: os ingredientes individuais (gases) são combinados e transformados pelo calor em algo inteiramente novo (o revestimento sólido).

Deposição Física de Vapor (PVD): Transferindo um Material

A PVD funciona transformando um material de origem sólido em um vapor por meios puramente físicos.

Isso é frequentemente feito aquecendo o material até que ele evapore ou bombardeando-o com íons de alta energia, um processo chamado pulverização catódica, que arranca átomos. Esses átomos vaporizados então viajam através do vácuo e se condensam no substrato mais frio.

Isso é análogo ao vapor de uma chaleira fervente condensando em um espelho frio. A própria molécula de água não muda; ela simplesmente passa de um estado gasoso de volta para um estado líquido/sólido.

Compreendendo as Desvantagens

A escolha entre CVD e PVD depende inteiramente do material, do substrato e do resultado desejado. Nenhum método é universalmente superior.

O Impacto da Temperatura

Os processos CVD geralmente exigem temperaturas muito altas para iniciar as reações químicas necessárias. Isso pode resultar em revestimentos extremamente duráveis e bem aderidos.

Os métodos PVD podem operar em temperaturas muito mais baixas. Isso torna o PVD adequado para revestir materiais sensíveis ao calor, como plásticos ou certas ligas, que seriam danificados pelo processo CVD.

O Efeito da Geometria

Como o CVD usa gases que fluem ao redor de um objeto, ele é excelente na criação de revestimentos conformes. Isso significa que ele pode revestir uniformemente formas complexas com detalhes intrincados e superfícies internas.

O PVD é em grande parte um processo de "linha de visão". Os átomos vaporizados viajam em linha reta da fonte para o substrato, dificultando o revestimento uniforme de formas complexas e tridimensionais.

Flexibilidade de Material e Processo

O PVD pode ser usado para depositar uma vasta gama de materiais, incluindo metais puros, ligas e certos compostos cerâmicos que são vaporizados de um alvo sólido.

O CVD é definido pela disponibilidade de produtos químicos precursores gasosos adequados que reagirão da maneira desejada. O processo depende de vias químicas específicas para formar o filme.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a diferença fundamental entre essas duas vias é fundamental para selecionar o processo de fabricação correto para uma aplicação específica.

- Se o seu foco principal é revestir materiais sensíveis ao calor: O PVD é a escolha lógica devido às suas temperaturas de processo mais baixas.

- Se o seu foco principal é obter um revestimento altamente uniforme em formas complexas: O CVD é frequentemente superior porque seus precursores gasosos podem fluir e reagir em todas as superfícies.

- Se o seu foco principal é depositar metais puros ou ligas com mínima alteração química: Métodos PVD como pulverização catódica ou evaporação são ideais, pois transferem fisicamente o material de origem.

Ao compreender a distinção entre uma reação química e uma transferência física, você pode efetivamente alavancar a deposição de vapor para projetar superfícies com capacidades notáveis.

Tabela Resumo:

| Característica | Deposição Química de Vapor (CVD) | Deposição Física de Vapor (PVD) |

|---|---|---|

| Tipo de Processo | Reação química na superfície do substrato | Transferência física de material |

| Temperatura Típica | Alta | Baixa a moderada |

| Uniformidade do Revestimento | Excelente para formas complexas (conforme) | Linha de visão (menos uniforme em formas complexas) |

| Melhor Para | Revestimentos duráveis, geometrias intrincadas | Materiais sensíveis ao calor, metais puros |

Pronto para projetar superfícies superiores para seus produtos?

Seja a alta durabilidade dos revestimentos CVD ou a precisão do PVD para materiais sensíveis ao calor, a KINTEK tem a experiência e o equipamento para atender às necessidades de deposição de filmes finos do seu laboratório. Nossas soluções especializadas ajudam você a alcançar maior dureza, resistência à corrosão e propriedades elétricas ou ópticas específicas.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus projetos de deposição de vapor com as ferramentas e consumíveis certos.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Quais são as etapas gerais envolvidas no processo HTCVD? Dominando a Deposição de Filmes em Alta Temperatura

- Quais são os componentes de um reator CVD? Um Guia para os Sistemas Essenciais para Deposição de Filmes Finos

- A Película de Tinta por Pulverização Catódica (Sputter Tint) é boa? Explicação sobre Rejeição de Calor Premium e Durabilidade a Longo Prazo

- Quais são os diferentes tipos de métodos de Deposição Química em Fase Vapor (CVD)? Escolha o Processo Certo para o Seu Laboratório

- Qual é a diferença entre deposição química de vapor e deposição de camada atômica? Domine o Controle em Nível Atômico

- O que são filmes finos e exemplos? Aproveitando Camadas Microscópicas para Avanços Tecnológicos

- Quais são as principais desvantagens da tecnologia MOCVD? Navegando por altos custos, riscos de segurança e desafios de impureza

- Quais são as vantagens do grafeno CVD? Obtenha filmes de grafeno de alta qualidade e escaláveis para aplicações industriais