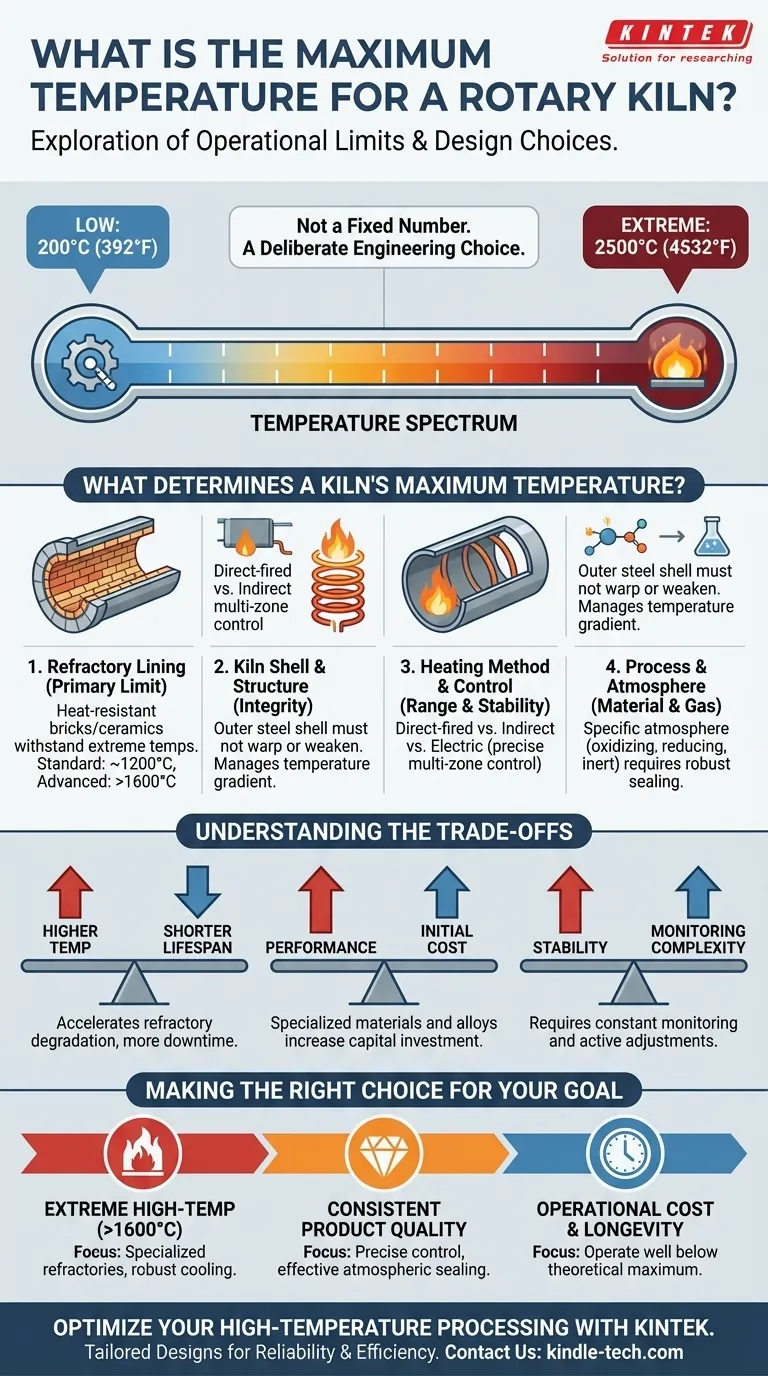

No seu limite superior, um forno rotativo altamente especializado pode ser projetado para operar a temperaturas tão altas quanto 2500°C (4532°F). No entanto, este valor representa o extremo de um amplo espectro operacional que começa tão baixo quanto 200°C (392°F). A temperatura máxima real para qualquer forno não é um número fixo, mas é determinada pelo seu design específico, materiais de construção e pelo processo para o qual foi construído.

A principal conclusão é que a temperatura máxima de um forno é menos sobre um limite universal e mais sobre uma escolha de engenharia deliberada. O teto prático é ditado pela tolerância térmica do seu revestimento refratário e do invólucro de aço, tornando a seleção de materiais o fator mais crítico na definição das suas capacidades de alta temperatura.

O Que Determina a Temperatura Máxima de um Forno?

Compreender a temperatura máxima de um forno rotativo exige olhar além de um único número e examinar os componentes que coletivamente definem os seus limites térmicos. O valor final é o resultado de várias considerações de design interdependentes.

O Papel Crítico do Revestimento Refratário

O material que está a ser processado nunca toca diretamente o invólucro de aço do forno. Ele interage com um revestimento interno de materiais refratários—tijolos resistentes ao calor ou cerâmicas fundíveis projetadas para suportar temperaturas extremas.

Este revestimento refratário é o primeiro e mais importante fator limitante. Materiais padrão podem suportar temperaturas de até 1200°C, enquanto cerâmicas avançadas como alumina de alta pureza ou magnésia são necessárias para processos que ultrapassam os 1600°C e além.

O Invólucro do Forno e a Integridade Estrutural

Embora o revestimento refratário suporte a maior parte do calor, o invólucro de aço externo deve manter a sua integridade estrutural. O forno é uma peça de maquinaria maciça e rotativa, e a transferência excessiva de calor pode fazer com que o aço se deforme ou enfraqueça.

O design deve gerir o gradiente de temperatura entre o interior quente e o exterior mais frio. Componentes como anéis de apoio, rodas de trunnion e o conjunto de acionamento são todos suscetíveis a stress e falhas relacionados com o calor se o forno operar além dos seus limites térmicos projetados.

O Método de Aquecimento e Controlo

A forma como o forno é aquecido influencia diretamente a sua faixa operacional e estabilidade. Fornos de aquecimento direto, onde uma chama é introduzida no cilindro, criam um ambiente térmico diferente dos fornos de aquecimento indireto.

Os fornos rotativos elétricos modernos oferecem um controlo de temperatura excecionalmente preciso. Ao usar elementos de aquecimento colocados ao redor da circunferência do forno, eles fornecem transmissão de calor uniforme e permitem perfis de temperatura específicos com zonas distintas de pré-aquecimento e alta temperatura.

Requisitos do Processo e Atmosfera

O material a ser processado e a reação química desejada geralmente definem a temperatura necessária. Além disso, manter uma atmosfera específica—seja oxidante, redutora ou inerte—é crítico em altas temperaturas.

Isso requer medidas de vedação robustas nas extremidades de alimentação e descarga para evitar a entrada de ar ou a fuga de gases do processo. A eficácia dessas vedações pode ser um fator limitante em aplicações de alta temperatura e atmosfera controlada.

Compreendendo as Compensações

Selecionar ou operar um forno na sua temperatura máxima envolve compensações significativas que afetam o custo, a vida útil e a eficiência.

Temperatura Mais Alta vs. Vida Útil Mais Curta

Operar um forno consistentemente na ou perto da sua temperatura máxima de projeto acelerará drasticamente a degradação do revestimento refratário. Isso leva a paragens mais frequentes e dispendiosas para revestimento e manutenção, impactando diretamente a disponibilidade da produção.

Desempenho vs. Custo Inicial

Os materiais necessários para operação em temperaturas extremas são substancialmente mais caros. Refratários de alto desempenho, ligas metálicas especializadas para o invólucro do forno e sistemas de vedação avançados contribuem para o investimento de capital inicial. Optar por uma classificação de temperatura mais alta significa comprometer-se com um orçamento maior.

Estabilidade vs. Complexidade de Monitorização

Alcançar uma temperatura estável num forno de alta temperatura não é um processo de "definir e esquecer". Requer monitorização constante do perfil de temperatura e ajustes ativos na velocidade do forno, taxa de alimentação e entrada de energia. A falha em gerir essas variáveis pode levar a problemas de qualidade do produto ou danos ao próprio forno.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura ótima do forno não é a mais alta possível; é a temperatura que atinge de forma fiável e económica o seu objetivo de processo. Ao avaliar um forno rotativo, considere o seu objetivo principal.

- Se o seu foco principal é calcinação ou síntese em temperaturas extremamente altas (>1600°C): Deve priorizar um design com materiais refratários especializados de alta pureza e um sistema robusto de arrefecimento do invólucro.

- Se o seu foco principal é a qualidade consistente do produto: Concentre-se num sistema com controlo de temperatura preciso e multi-zona e vedação atmosférica eficaz para garantir um processamento uniforme.

- Se o seu foco principal é o custo operacional e a longevidade: Opere o forno bem abaixo da sua temperatura máxima teórica para estender significativamente a vida útil do revestimento refratário e reduzir os ciclos de manutenção.

Em última análise, o forno certo não é aquele com a classificação de temperatura mais alta, mas aquele projetado para atender de forma sustentável e eficiente às suas demandas específicas de processo.

Tabela Resumo:

| Fator Chave | Impacto na Temperatura Máxima |

|---|---|

| Revestimento Refratário | Limite primário; materiais padrão suportam ~1200°C, cerâmicas avançadas excedem 1600°C |

| Invólucro e Estrutura do Forno | A integridade do aço deve ser mantida; calor excessivo causa deformação/falha |

| Método de Aquecimento | Direto, indireto ou elétrico (para controlo preciso) afeta a faixa e estabilidade |

| Processo e Atmosfera | Requisitos do material e controlo de gás (oxidante, redutor, inerte) definem limites operacionais |

| Compensações | Temperaturas mais altas reduzem a vida útil, aumentam os custos e exigem monitorização complexa |

Pronto para otimizar o seu processamento de alta temperatura? Na KINTEK, somos especialistas em projetar e fornecer fornos rotativos adaptados às suas necessidades térmicas e operacionais exatas. Quer o seu laboratório exija calcinação extrema (>1600°C) ou aquecimento consistente e económico, a nossa experiência em materiais refratários, controlo preciso de temperatura e construção durável garante fiabilidade e eficiência.

Vamos projetar a solução perfeita para os seus objetivos. Contacte-nos hoje para discutir o seu projeto e descobrir como o equipamento de laboratório da KINTEK pode melhorar os seus processos!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Circulador de Aquecimento de Temperatura Constante de Alta Temperatura Banho de Água Resfriador Circulador para Banho de Reação

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo