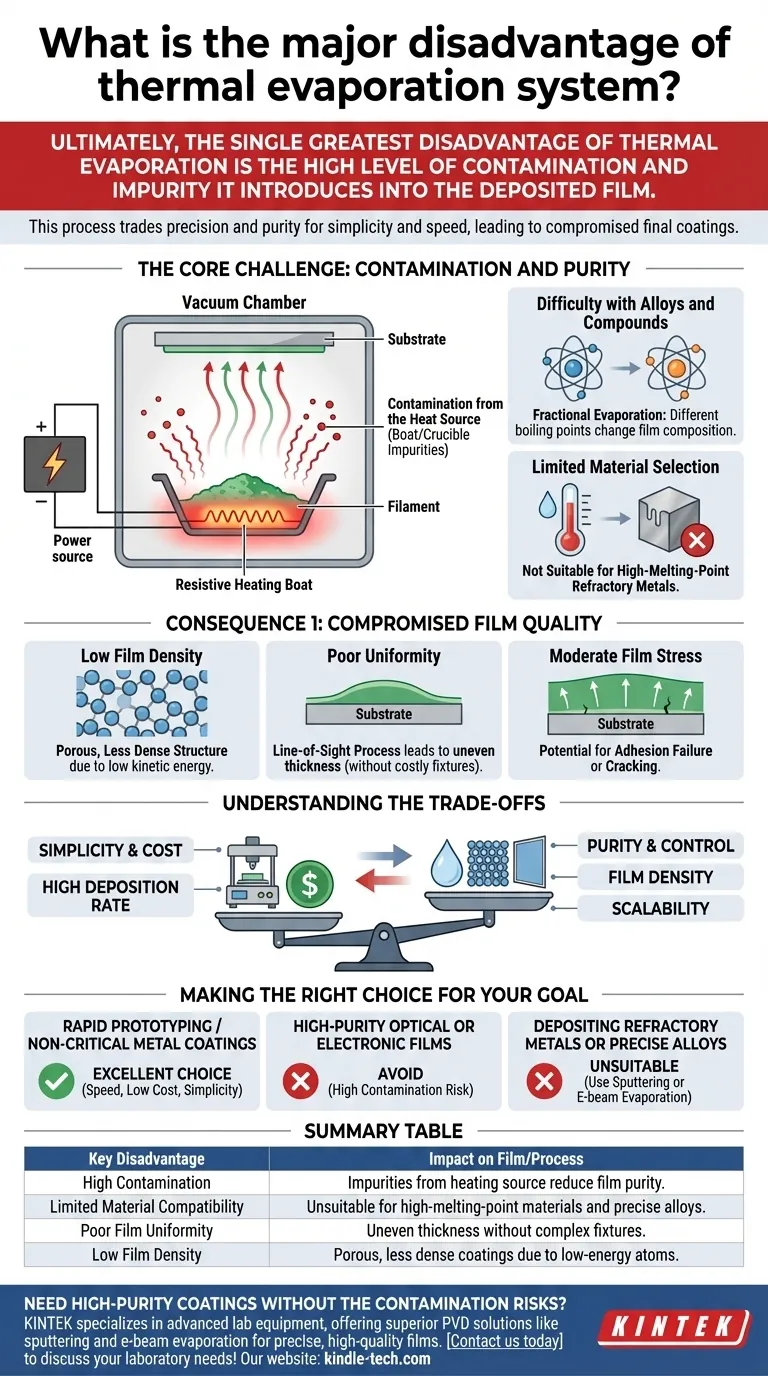

Em última análise, a maior desvantagem da evaporação térmica é o alto nível de contaminação e impureza que introduz no filme depositado. Embora valorizado pela sua simplicidade e baixo custo, o processo em si cria um ambiente onde elementos da fonte de aquecimento podem se misturar com o material desejado, comprometendo a pureza e a qualidade do revestimento final.

A evaporação térmica troca precisão e pureza por simplicidade e velocidade. Sua desvantagem fundamental é a incapacidade de aquecer um material fonte sem também aquecer — e potencialmente evaporar — o cadinho ou suporte que o contém, levando a filmes contaminados e compatibilidade limitada de materiais.

O Desafio Central: Contaminação e Pureza

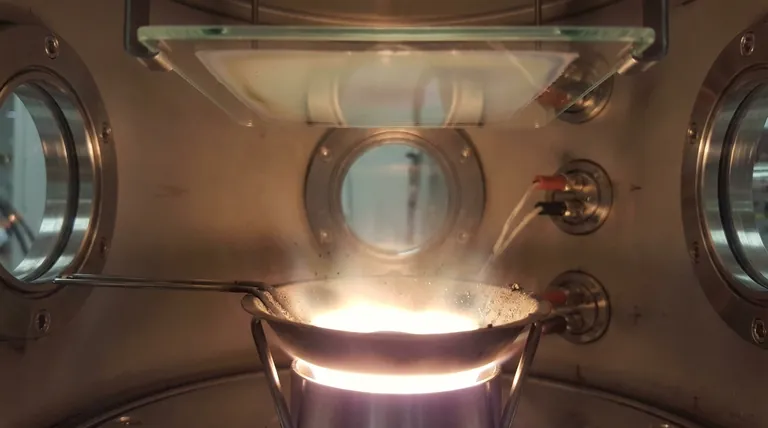

A evaporação térmica é um processo de deposição física de vapor (PVD) que utiliza aquecimento resistivo — passando uma corrente por um suporte ou filamento — para aquecer um material fonte até que ele evapore. Embora simples, este método de aquecimento direto é a causa raiz das suas principais desvantagens.

Contaminação da Fonte de Calor

O suporte ou cadinho que contém o material fonte é aquecido a temperaturas extremas. Isso pode fazer com que o próprio material do suporte (frequentemente um metal refratário como tungstênio ou molibdênio) evapore ou reaja com a fonte, liberando impurezas que se codepositam no seu substrato. Isso o torna o menos puro de todos os métodos PVD.

Dificuldade com Ligas e Compostos

O aquecimento de uma liga geralmente resulta em evaporação fracionada, onde o elemento com o ponto de ebulição mais baixo evapora em uma taxa muito mais alta. O filme resultante terá uma estequiometria (razão elementar) diferente da do material fonte, tornando difícil depositar materiais complexos com composição precisa.

Seleção Limitada de Materiais

O processo não é adequado para materiais com pontos de fusão muito altos, como metais refratários como tungstênio ou tântalo. Atingir as temperaturas necessárias exigiria tanta energia que arriscaria destruir o elemento de aquecimento e causaria contaminação extrema, tornando o processo ineficaz.

Consequência 1: Qualidade do Filme Comprometida

As impurezas e a natureza de baixa energia do processo impactam diretamente as características físicas do filme depositado.

Baixa Densidade do Filme

Os átomos deixam o material fonte com energia cinética relativamente baixa. Quando chegam ao substrato, eles têm pouca energia para se mover e se acomodar em uma estrutura densa e compacta. Isso geralmente resulta em um filme poroso e com menor densidade em comparação com filmes feitos com outras técnicas PVD.

Baixa Uniformidade

A evaporação térmica é um processo de "linha de visão", onde os átomos viajam em linha reta da fonte. Sem adições sofisticadas e caras, como rotação planetária do substrato e máscaras de uniformidade, o filme será significativamente mais espesso diretamente acima da fonte e mais fino em direção às bordas do substrato.

Tensão Moderada no Filme

A forma como os átomos se organizam e esfriam no substrato pode criar tensão interna no filme. Embora muitas vezes menos severa do que em alguns outros processos, essa tensão ainda pode ser uma preocupação para aplicações sensíveis, podendo causar falha de adesão ou rachaduras.

Compreendendo as Trocas (Trade-offs)

A escolha de um método de deposição envolve o equilíbrio de prioridades concorrentes. As desvantagens da evaporação térmica são a troca direta pelas suas principais vantagens.

Simplicidade e Custo vs. Pureza

Os sistemas de evaporação térmica são mecanicamente simples, relativamente baratos de construir e operar, e não requerem fontes de alimentação complexas. Essa acessibilidade é seu principal ponto de venda, mas vem ao custo direto da pureza e controle do filme.

Taxa de Deposição vs. Controle

O processo pode atingir taxas de deposição muito altas, tornando-o rápido para aplicar revestimentos espessos. No entanto, essa velocidade oferece menos controle granular sobre o crescimento e as propriedades do filme em comparação com métodos mais lentos e energéticos, como a pulverização catódica (sputtering).

Escalabilidade Limitada

Embora simples para um revestidor em escala laboratorial, obter revestimentos uniformes em grandes áreas é um desafio de engenharia significativo. Requer acessórios rotativos complexos que aumentam o custo e a complexidade do sistema, corroendo sua principal vantagem de simplicidade.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione seu método de deposição com base nos requisitos inegociáveis do seu projeto.

- Se o seu foco principal for prototipagem rápida ou revestimentos metálicos não críticos: A evaporação térmica é uma excelente escolha pela sua velocidade, baixo custo e simplicidade.

- Se o seu foco principal for filmes ópticos ou eletrônicos de alta pureza: Evite a evaporação térmica, pois o risco inerente de contaminação é muito alto para aplicações críticas de desempenho.

- Se o seu foco principal for depositar metais refratários ou ligas precisas: Este método é inadequado; você deve usar uma técnica como evaporação por feixe de elétrons ou pulverização catódica.

Compreender essas limitações centrais permite que você aproveite a evaporação térmica por seus pontos fortes em simplicidade e velocidade, enquanto a evita onde a pureza e a qualidade estrutural são primordiais.

Tabela de Resumo:

| Principal Desvantagem | Impacto no Filme/Processo |

|---|---|

| Alta Contaminação | Impurezas da fonte de aquecimento (cadinho/suporte) se codepositam, reduzindo a pureza do filme. |

| Compatibilidade Limitada de Materiais | Inadequado para materiais de alto ponto de fusão e deposição precisa de ligas. |

| Baixa Uniformidade do Filme | A deposição em linha de visão leva a uma espessura desigual sem acessórios complexos. |

| Baixa Densidade do Filme | Átomos de baixa energia resultam em revestimentos porosos e menos densos. |

Precisa de revestimentos de alta pureza sem os riscos de contaminação da evaporação térmica? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis, oferecendo soluções PVD superiores como pulverização catódica e evaporação por feixe de elétrons para filmes precisos e de alta qualidade. Deixe nossos especialistas ajudá-lo a selecionar o método de deposição correto para suas aplicações críticas. Entre em contato conosco hoje para discutir suas necessidades laboratoriais!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

As pessoas também perguntam

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Como é feito o revestimento de diamante? Um Guia para os Métodos CVD e PVD

- O que é o processo de deposição de revestimento? Um Guia Passo a Passo para a Engenharia de Filmes Finos

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD