Na soldagem, uma atmosfera inerte é um escudo protetor de gás não reativo que envolve a poça de fusão. Os gases inertes mais comuns usados para esse fim são o argônio e o hélio. Este escudo é fundamental porque desloca o oxigênio, o nitrogênio e outros contaminantes do ar ambiente que, de outra forma, reagiriam com o metal fundido e comprometeriam a qualidade da solda.

O propósito central de uma atmosfera inerte é atuar como uma barreira, protegendo o metal fundido estruturalmente vulnerável da contaminação atmosférica. Essa proteção é o fator decisivo entre uma solda forte e limpa e uma solda fraca e defeituosa.

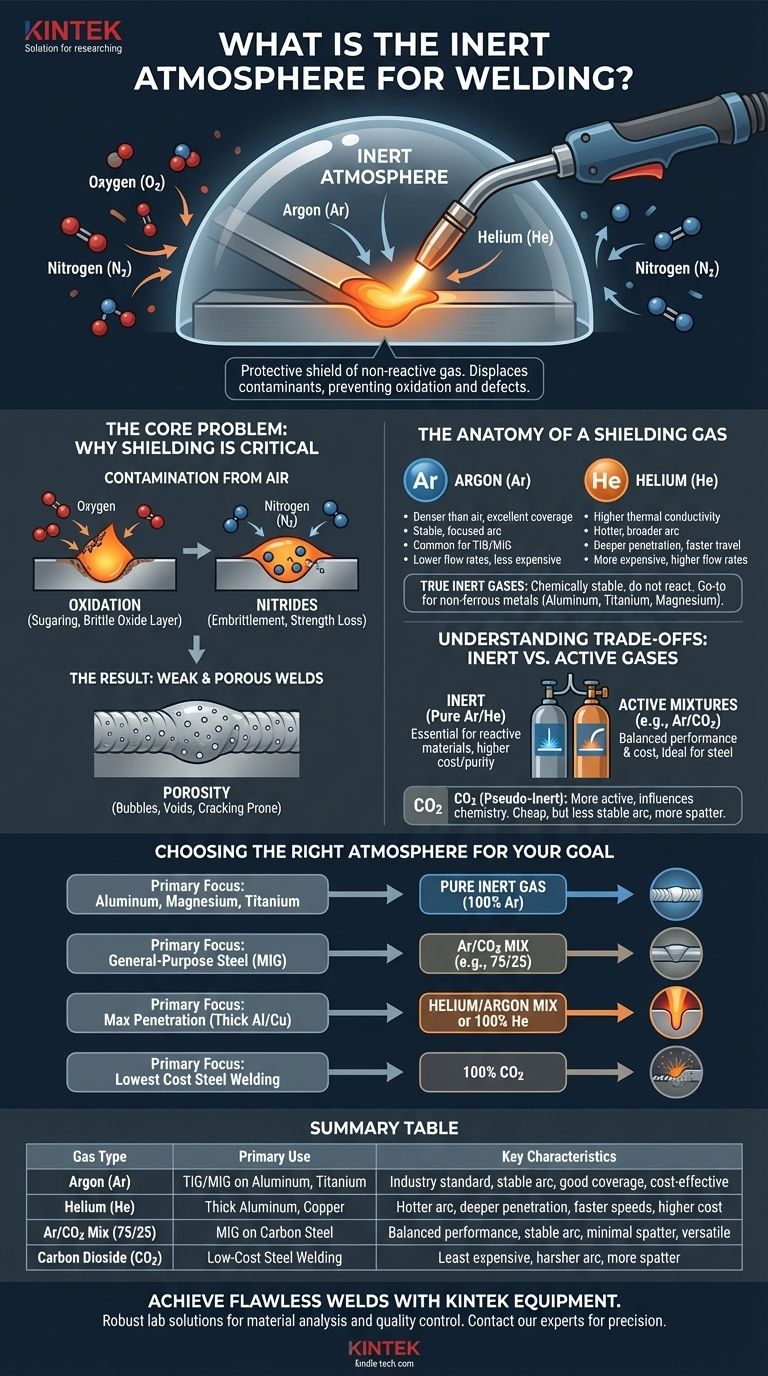

O Problema Central: Por Que a Blindagem é Inegociável

Nas temperaturas extremas da soldagem, o metal fundido é altamente reativo. Expor-lo ao ar livre, que é composto por aproximadamente 78% de nitrogênio e 21% de oxigênio, é uma receita para o fracasso.

Contaminação do Ar

O oxigênio é o principal inimigo de uma solda limpa, causando rápida oxidação (ou "açucaramento" no aço inoxidável), que cria uma camada de óxido quebradiça e escamosa.

O nitrogênio também pode se dissolver na poça de fusão, especialmente em aços, levando à formação de nitretos e causando fragilização e uma perda significativa de resistência.

O Resultado: Soldas Fracas e Porosas

Quando esses gases atmosféricos são absorvidos pela solda, eles geralmente ficam presos à medida que o metal esfria e solidifica.

Isso cria minúsculas bolhas e vazios dentro do cordão de solda, um defeito conhecido como porosidade. Uma solda porosa é fundamentalmente fraca, cheia de pontos de tensão e propensa a rachar sob carga.

A Anatomia de um Gás de Blindagem

Para evitar esses defeitos, os soldadores usam um fluxo contínuo de gás de blindagem para criar uma atmosfera protetora localizada ao redor do arco e da poça de fusão. Esses gases se enquadram em duas categorias principais.

Gases Verdadeiramente Inertes: Argônio e Hélio

Gases inertes são quimicamente estáveis e não reagem com outros elementos, mesmo nas altas temperaturas de um arco de soldagem.

Conforme observado em suas referências, o argônio (Ar) e o hélio (He) são os dois gases inertes principais usados na soldagem. Eles são a escolha preferida para soldar metais não ferrosos como alumínio, magnésio e titânio, que são extremamente sensíveis à contaminação.

Argônio: O Padrão da Indústria

O argônio é mais denso que o ar, o que significa que proporciona excelente cobertura sobre a área de soldagem com taxas de fluxo mais baixas. Ele também promove um arco estável e focado e é menos caro que o hélio, tornando-o o gás de blindagem inerte mais comum para soldagem TIG e MIG.

Hélio: A Opção de Alto Desempenho

O hélio tem maior condutividade térmica que o argônio. Isso cria um arco mais quente e mais amplo que permite maior penetração e velocidades de deslocamento mais rápidas, o que é particularmente útil para soldar seções espessas de material, especialmente alumínio e cobre. No entanto, é mais caro e requer taxas de fluxo mais altas.

Entendendo as Compensações: Gases Inertes vs. Ativos

Embora gases puramente inertes sejam essenciais para alguns materiais, eles não são a única opção. Em muitas aplicações comuns, particularmente para aço, misturas envolvendo gases ativos são preferidas.

O Papel dos Gases "Pseudo-Inertes"

Suas referências mencionam o dióxido de carbono (CO2) como um gás "pseudo-inerte". Na indústria de soldagem, o CO2 é mais comumente classificado como um gás ativo.

Embora não reaja com a poça de fusão da mesma forma que o oxigênio, ele reage dentro do calor intenso do arco de soldagem, decompondo-se ligeiramente e influenciando a química da solda. Não é adequado para metais altamente reativos como o alumínio.

Por Que Misturar Gases?

Para soldar aço carbono, o argônio puro pode resultar em um perfil de cordão de solda alto e estreito. Adicionar uma pequena porcentagem de CO2 (por exemplo, uma mistura de 75% Argônio / 25% CO2) achata o perfil do cordão, melhora a penetração e cria um arco mais estável, resultando em uma solda geral melhor com menos respingos.

A Equação Custo vs. Pureza

O CO2 puro é o gás de blindagem mais barato, mas produz um arco menos estável e mais respingos do que uma mistura de argônio. O argônio puro é necessário para metais não ferrosos, mas é mais caro. As misturas de Argônio/CO2 oferecem um equilíbrio entre desempenho e custo que é ideal para a maioria das fabricações em aço.

Escolhendo a Atmosfera Certa para Seu Objetivo

Selecionar o gás de blindagem correto não é apenas um detalhe técnico; é uma decisão fundamental que determina a qualidade, a aparência e o custo da solda.

- Se seu foco principal for soldar alumínio, magnésio ou titânio: Você deve usar um gás puramente inerte, sendo o argônio 100% a escolha mais comum e eficaz.

- Se seu foco principal for fabricação de aço para fins gerais (MIG): Uma mistura de 75% argônio e 25% CO2 é o padrão da indústria para uma solda limpa, arco estável e respingos mínimos.

- Se seu foco principal for penetração máxima em alumínio ou cobre espesso: Uma mistura de hélio/argônio ou hélio puro fornecerá a entrada de calor necessária para uma solda sã.

- Se seu foco principal for o menor custo possível para soldagem de aço: CO2 100% pode ser usado, mas você deve estar preparado para gerenciar um arco mais agressivo e mais limpeza pós-soldagem.

Em última análise, a atmosfera correta é aquela que protege de forma confiável sua solda contra os contaminantes específicos que a ameaçam.

Tabela de Resumo:

| Tipo de Gás | Uso Principal | Características Principais |

|---|---|---|

| Argônio (Ar) | TIG/MIG em Alumínio, Titânio | Padrão da indústria, arco estável, boa cobertura, custo-benefício |

| Hélio (He) | Alumínio Espesso, Cobre | Arco mais quente, maior penetração, velocidades mais rápidas, custo mais alto |

| Mistura Ar/CO2 (ex: 75/25) | MIG em Aço Carbono | Desempenho equilibrado, arco estável, respingos mínimos, versátil |

| Dióxido de Carbono (CO2) | Soldagem de Aço de Baixo Custo | Mais barato, arco mais agressivo, mais respingos |

Alcance Soldas Impecáveis com o Equipamento Certo

Assim como o gás de blindagem correto é fundamental para a integridade da solda, usar equipamentos de laboratório confiáveis e de alto desempenho é essencial para seus processos de pesquisa e controle de qualidade.

A KINTEK é especializada em fornecer equipamentos de laboratório robustos e consumíveis que atendem às exigências rigorosas dos laboratórios modernos. Se você está realizando análise de materiais, testando a integridade da solda ou desenvolvendo novas ligas, nossos produtos são projetados para oferecer precisão e durabilidade.

Deixe-nos ajudá-lo a aprimorar as capacidades do seu laboratório. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução perfeita para suas necessidades laboratoriais e garantir que seus processos sejam tão protegidos e precisos quanto suas melhores soldas.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança