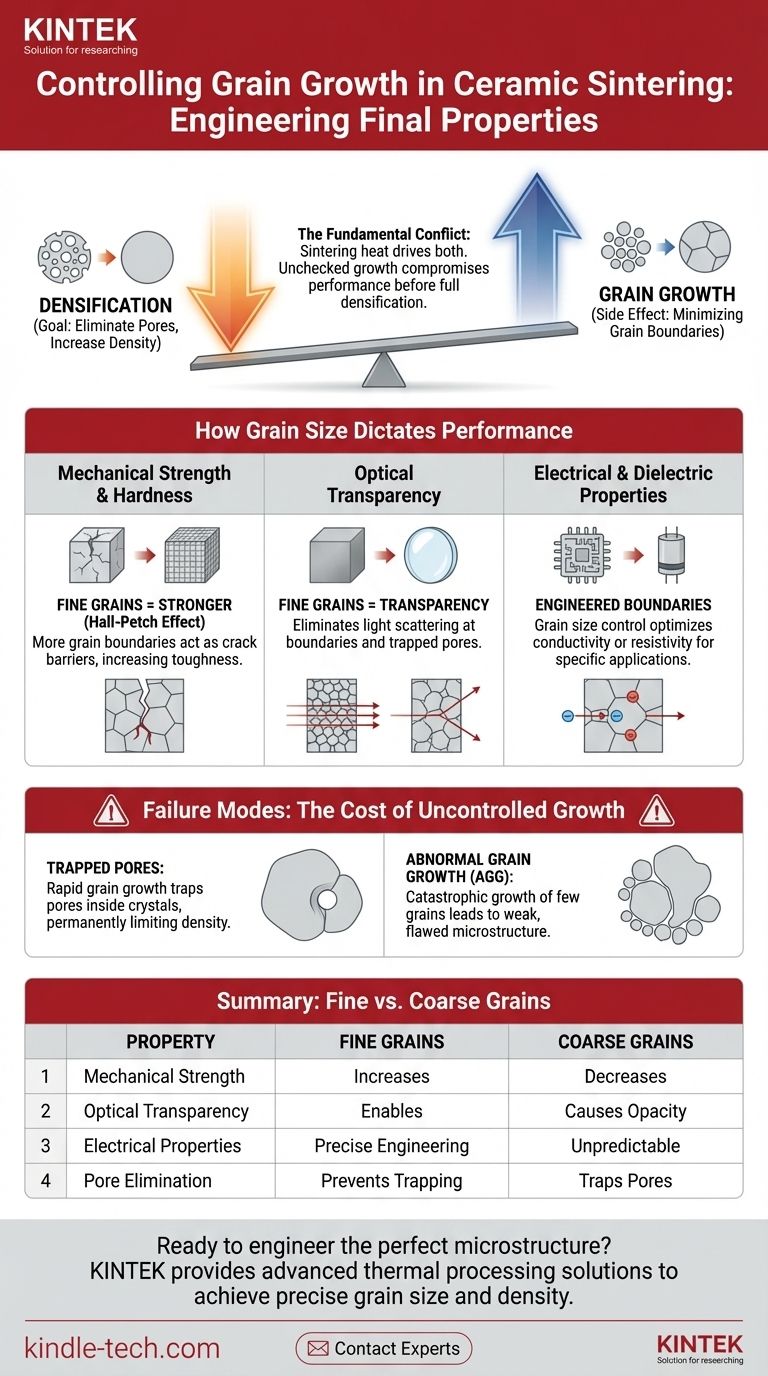

Controlar o crescimento de grãos durante a sinterização de cerâmicas é fundamental porque o tamanho final do grão é uma das alavancas mais poderosas para determinar as propriedades mecânicas, ópticas e elétricas de um material. O crescimento descontrolado leva a uma microestrutura grosseira e frequentemente falha, o que compromete severamente o desempenho, especialmente a resistência e a tenacidade. Ao gerenciar o tamanho do grão, você está projetando diretamente as propriedades finais do componente cerâmico.

A sinterização apresenta um conflito fundamental: a energia térmica necessária para fundir as partículas e eliminar a porosidade também impulsiona os grãos a crescerem. O desafio central é alcançar a densificação total enquanto se suprime simultaneamente o crescimento de grãos, pois o crescimento descontrolado pode prender poros e degradar as propriedades antes mesmo que a peça esteja totalmente densa.

O Objetivo Fundamental: Densificação Versus Crescimento de Grãos

Para entender a importância do controle, você deve primeiro entender os dois mecanismos concorrentes no cerne da sinterização.

O que é Sinterização?

Sinterização é um processo térmico que converte um pó compactado e poroso em um objeto sólido e denso. O calor é aplicado abaixo do ponto de fusão do material, ativando a difusão atômica que funde as partículas individuais.

O Impulso para a Densificação

O objetivo principal da sinterização é eliminar os espaços vazios (poros) entre as partículas iniciais do pó. O sistema é impulsionado a reduzir sua alta energia superficial substituindo as interfaces sólido-vapor (superfícies dos poros) por interfaces sólido-sólido de menor energia (contornos de grão). Este processo encolhe a peça e aumenta sua densidade.

O Efeito Colateral Inevitável: Crescimento de Grãos

Simultaneamente, o sistema também busca reduzir sua energia minimizando a área total de seus contornos de grão. Isso ocorre à medida que grãos maiores consomem grãos menores e adjacentes. Este processo, conhecido como crescimento de grãos ou envelhecimento, é impulsionado pela mesma energia térmica que permite a densificação.

Como o Tamanho do Grão Determina o Desempenho da Cerâmica

A microestrutura final, e especificamente o tamanho médio do grão, tem um impacto direto e previsível nas propriedades mais críticas do material.

Resistência Mecânica e Dureza

Esta é a relação mais crítica para cerâmicas estruturais. A resistência de uma cerâmica é governada pelo efeito Hall-Petch, que afirma que a resistência e a dureza aumentam à medida que o tamanho do grão diminui.

Grãos menores criam mais contornos de grão. Esses contornos atuam como barreiras, impedindo o movimento de discordâncias e tornando muito mais difícil a propagação de trincas através do material. Uma cerâmica de grão fino força uma trinca a mudar de direção constantemente, dissipando energia e aumentando a tenacidade.

Transparência Óptica

Para cerâmicas transparentes, como meios de ganho de laser YAG ou janelas de safira, os contornos de grão são desastrosos. Cada contorno atua como um centro de espalhamento para a luz, tornando o material translúcido ou opaco.

Para alcançar a transparência, você precisa eliminar todas as fontes de espalhamento. Isso significa atingir a densidade total (sem poros) e ou não ter contornos de grão (um cristal único) ou ter grãos tão pequenos e uniformes que seu efeito de espalhamento seja insignificante. O crescimento descontrolado de grãos torna a transparência impossível.

Propriedades Elétricas e Dielétricas

Os contornos de grão podem influenciar significativamente o comportamento elétrico. Em muitos óxidos, eles atuam como barreiras resistivas, impedindo o fluxo de íons ou elétrons e diminuindo a condutividade geral.

Inversamente, esse efeito pode ser projetado. Em certos materiais de capacitor, dopantes são usados para criar contornos de grão altamente resistivos e grãos altamente condutores. Essa estrutura (um capacitor de camada de barreira) resulta em uma constante dielétrica efetiva extremamente alta. Controlar o tamanho do grão é fundamental para otimizar esse efeito.

Entendendo as Compensações e Modos de Falha

A busca pela densificação pode facilmente levar a falhas microestruturais se o crescimento de grãos não for gerenciado corretamente.

O Problema dos Poros Presos

Um modo de falha catastrófica ocorre quando os contornos de grão se movem muito mais rápido do que os poros podem ser eliminados. Um grão em rápido crescimento pode varrer um poro, prendendo-o dentro da rede cristalina.

Uma vez que um poro é preso dentro de um grão, é quase impossível removê-lo. Isso limita permanentemente a densidade final da cerâmica, criando um componente fraco e falho, independentemente de quanto tempo você continue a sinterizá-lo.

Crescimento Anormal de Grãos (CAG)

Sob certas condições, um pequeno número de grãos pode crescer catastroficamente em tamanho em detrimento de seus vizinhos, um fenômeno chamado Crescimento Anormal ou Exagerado de Grãos (CAG).

Isso leva a uma microestrutura bimodal e não uniforme com péssimas propriedades mecânicas. Os grãos grandes fornecem caminhos fáceis para a propagação de trincas, reduzindo drasticamente a resistência e a confiabilidade do material.

O Custo do Controle

Controlar o crescimento de grãos geralmente envolve compensações. Usar temperaturas de sinterização mais baixas para retardar o crescimento requer tempos de processamento significativamente mais longos, aumentando os custos de energia. Usar dopantes químicos para fixar os contornos de grão pode, às vezes, afetar outras propriedades desejadas do material.

Fazendo a Escolha Certa para Sua Aplicação

A estratégia de sinterização ideal depende inteiramente do resultado desejado para o componente final.

- Se seu foco principal for resistência mecânica e dureza máximas: Priorize alcançar o menor tamanho de grão possível e uniforme, usando inibidores de crescimento de grãos e métodos de sinterização avançados e rápidos.

- Se seu foco principal for transparência óptica: Seu objetivo é eliminar todos os centros de espalhamento, o que significa que você deve evitar o aprisionamento de poros a todo custo, muitas vezes através de pós de alta pureza e ciclos de sinterização multifásicos.

- Se seu foco principal for uma propriedade elétrica específica: Você deve controlar cuidadosamente tanto o tamanho do grão quanto a química do contorno do grão, muitas vezes através da adição precisa de dopantes.

- Se seu foco principal for a produção econômica de uma peça densa: Otimize um ciclo de sinterização convencional de estágio único para atingir a densidade alvo sem induzir crescimento anormal de grãos, aceitando um tamanho de grão final moderado.

Em última análise, dominar a interação entre densificação e crescimento de grãos é o que transforma um pó simples em um material de engenharia de alto desempenho.

Tabela Resumo:

| Propriedade | Efeito de Grãos Finos | Efeito de Grãos Grossos |

|---|---|---|

| Resistência Mecânica | Aumenta (Efeito Hall-Petch) | Diminui significativamente |

| Transparência Óptica | Permite transparência (reduz o espalhamento) | Causa opacidade ou translucidez |

| Propriedades Elétricas | Permite engenharia precisa de contornos | Leva a comportamento imprevisível |

| Eliminação de Poros | Previne o aprisionamento de poros, auxilia na densificação total | Prende poros, limita a densidade final |

Pronto para projetar a microestrutura perfeita para seus componentes cerâmicos?

Controlar o crescimento de grãos é um equilíbrio delicado que requer o equipamento e a experiência corretos. Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis adaptados para processamento térmico preciso e pesquisa de materiais.

Se você está desenvolvendo cerâmicas estruturais de alta resistência, componentes ópticos transparentes ou materiais eletrônicos especializados, nossas soluções podem ajudá-lo a alcançar o tamanho de grão e a densidade exatos que sua aplicação exige.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar seu processo de sinterização e ajudá-lo a liberar todo o potencial de seus materiais cerâmicos.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é o uso do forno mufla em laboratório de alimentos? Essencial para Análise Nutricional Precisa e Controle de Qualidade

- Para que serve um forno mufla? Alcance Processamento em Altas Temperaturas com Pureza

- Quais são os usos dos fornos mufla? Obtenha Processamento de Alta Temperatura Preciso e Livre de Contaminação

- O que é a análise em forno mufla? Obtenha processamento puro e de alta temperatura para seus materiais

- Qual é a utilidade de um forno mufla na indústria farmacêutica? Garanta a Pureza dos Medicamentos com Análise Precisa de Alta Temperatura