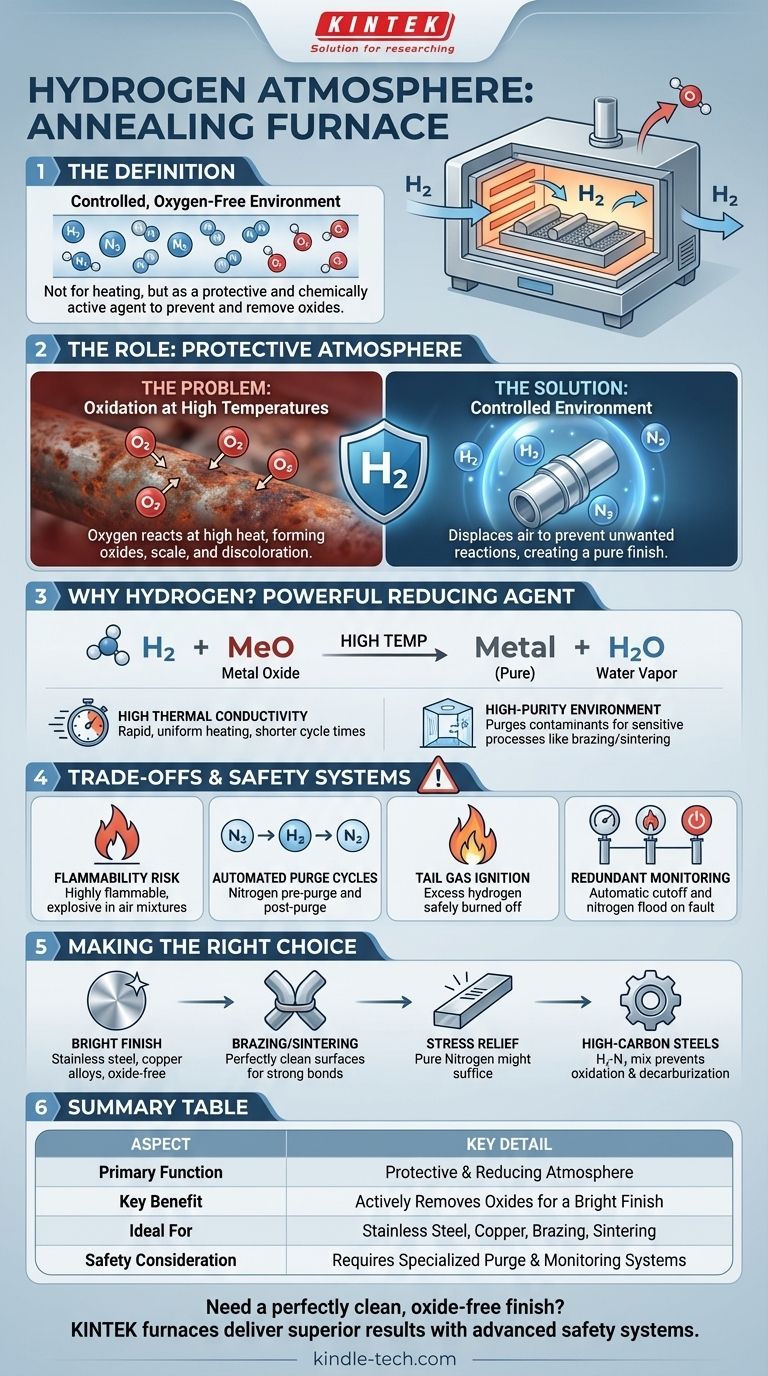

Em resumo, uma atmosfera de hidrogênio para um forno de recozimento é um ambiente controlado e livre de oxigênio, criado ao preencher a câmara do forno com gás hidrogênio puro ou uma mistura de hidrogênio e nitrogênio. Esta atmosfera especializada não é usada para o aquecimento em si, mas para atuar como um agente protetor e quimicamente ativo durante o tratamento de alta temperatura dos materiais. Seu principal objetivo é prevenir a oxidação e remover ativamente os óxidos existentes da superfície do material.

A conclusão fundamental é que uma atmosfera de hidrogênio faz mais do que apenas proteger um material do oxigênio — é um poderoso agente redutor. Ao contrário dos gases inertes que simplesmente impedem nova oxidação, o hidrogênio remove ativamente os átomos de oxigênio dos óxidos de superfície existentes, resultando em um acabamento excepcionalmente limpo, brilhante e metalurgicamente puro, impossível de ser alcançado ao ar ou em atmosferas menos reativas.

O Papel de uma Atmosfera Protetora

O Problema: Oxidação em Altas Temperaturas

Quando os metais são aquecidos às temperaturas de recozimento, sua reatividade aumenta drasticamente. Qualquer oxigênio presente no forno, mesmo em quantidades vestigiais do ar, se ligará rapidamente ao metal para formar óxidos, resultando em descoloração, carepa e comprometimento das propriedades do material.

A Solução: Um Ambiente Controlado

Uma atmosfera protetora desloca o ar ambiente dentro do forno, criando um ambiente que impede essas reações químicas indesejadas. Embora algumas atmosferas sejam inertes (como nitrogênio puro ou argônio), outras são quimicamente ativas.

Por Que o Hidrogênio é a Atmosfera de Escolha

Como um Poderoso Agente Redutor

A principal vantagem do hidrogênio é sua capacidade de atuar como um forte agente redutor. Em altas temperaturas, as moléculas de hidrogênio (H₂) reagem com óxidos metálicos (MeO) na superfície do material, removendo o oxigênio para formar vapor d'água (H₂O) e deixando para trás metal puro.

Esta ação de limpeza química é essencial para aplicações que exigem um acabamento "brilhante", livre de quaisquer óxidos.

Alta Condutividade Térmica

O hidrogênio tem uma condutividade térmica muito maior do que o ar ou o nitrogênio. Essa propriedade permite um aquecimento mais rápido e uniforme das peças dentro do forno, o que pode encurtar os tempos de ciclo e melhorar a consistência da temperatura em toda a carga de trabalho.

Criação de um Ambiente de Alta Pureza

O uso de hidrogênio de alta pureza ou uma mistura de hidrogênio e nitrogênio purga efetivamente a câmara do forno de oxigênio e outros contaminantes potenciais. Isso garante que o material seja processado em um ambiente excepcionalmente limpo, o que é fundamental para processos sensíveis como brasagem ou sinterização.

Entendendo as Compensações e Sistemas de Segurança

O Risco Inerente de Inflamabilidade

A principal compensação ao usar hidrogênio é a segurança. O hidrogênio é altamente inflamável e pode ser explosivo quando misturado com ar dentro de uma faixa de concentração específica. Portanto, os fornos a hidrogênio são projetados com sistemas de segurança múltiplos e redundantes que são inegociáveis para uma operação segura.

Ciclos de Purga Automatizados

Antes que o hidrogênio seja introduzido, a câmara do forno é primeiro purgada com um gás inerte, geralmente nitrogênio, para remover todo o oxigênio do ar. Da mesma forma, no final do ciclo, o forno é purgado novamente com nitrogênio para remover todo o hidrogênio antes que a porta possa ser aberta.

Ignição do Gás de Exaustão (Tail Gas)

O excesso de hidrogênio ventilado do forno não pode ser liberado diretamente na instalação. Ele é canalizado para uma porta de "gás de exaustão" onde é automaticamente inflamado e queimado com segurança. Detectores de chama monitoram esse processo continuamente.

Monitoramento Redundante e Desligamentos

Os fornos a hidrogênio são equipados com sensores de pressão, controladores de fluxo e detectores de chama. Se o sistema detectar uma perda de chama na porta de queima, uma perda de pressão ou qualquer outra condição de falha, ele cortará automaticamente o fornecimento de hidrogênio, inundará o forno com nitrogênio e acionará um alarme.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar uma atmosfera de hidrogênio depende inteiramente do seu material e do resultado desejado do processo de tratamento térmico.

- Se seu foco principal é obter um acabamento brilhante e livre de óxidos em materiais como aço inoxidável ou ligas de cobre: Uma atmosfera de hidrogênio ou hidrogênio-nitrogênio é a escolha ideal devido às suas poderosas capacidades redutoras.

- Se seu foco principal é a brasagem ou sinterização de componentes metálicos: Uma atmosfera de hidrogênio de alta pureza é frequentemente necessária para garantir que as superfícies estejam perfeitamente limpas para ligações metalúrgicas fortes e sem vazios.

- Se seu foco principal é a aliviar tensões ou recristalização sem requisitos rigorosos de superfície: Uma atmosfera mais barata e segura, como nitrogênio puro ou um gás exotérmico, pode ser suficiente.

- Se seu foco principal é o tratamento de aços de alto carbono: Uma mistura de hidrogênio-nitrogênio cuidadosamente controlada é frequentemente usada para prevenir não apenas a oxidação, mas também a dessulfuração superficial.

Em última análise, uma atmosfera de hidrogênio oferece um nível incomparável de controle sobre a química da superfície, possibilitando resultados superiores para os processos térmicos mais exigentes.

Tabela de Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Função Primária | Atmosfera protetora e redutora |

| Benefício Chave | Remove ativamente óxidos para um acabamento brilhante |

| Ideal Para | Aço inoxidável, ligas de cobre, brasagem, sinterização |

| Consideração de Segurança | Requer sistemas especializados de purga e monitoramento |

Precisa de um acabamento perfeitamente limpo e livre de óxidos para seus materiais? Um forno com atmosfera de hidrogênio da KINTEK oferece a qualidade de superfície superior e a pureza metalúrgica que seu laboratório exige. Nossos fornos são projetados com sistemas de segurança avançados para resultados confiáveis e de alto desempenho. Entre em contato com nossos especialistas em processamento térmico hoje mesmo para discutir sua aplicação!

Guia Visual

Produtos relacionados

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno de Mufla de 1200℃ para Laboratório

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é a diferença entre ambientes oxidantes e redutores? Principais Insights para Reações Químicas

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos

- Qual é a tensão de sputtering de um magnetron? Otimize o Seu Processo de Deposição de Filmes Finos

- Qual é a função de um forno de sinterização de alta temperatura na carbonização da biomassa? Desbloqueie o Desempenho Superior de MFC