Para processos térmicos convencionais, uma "alta temperatura" para Deposição Química a Vapor (CVD) é geralmente considerada qualquer valor acima de 600°C (1112°F). No entanto, esta não é uma regra universal, pois a temperatura necessária é ditada inteiramente pelos materiais específicos e reações químicas envolvidas, com alguns processos especializados para materiais como diamante ou carboneto de silício excedendo 1200°C ou mesmo 2000°C.

A percepção crítica é que a temperatura em CVD não se trata apenas de ser "quente"; é a ferramenta principal usada para fornecer a energia de ativação específica necessária para quebrar os gases precursores e formar um filme fino denso e de alta qualidade em um substrato. A temperatura "certa" é, portanto, uma função da química, não um número fixo.

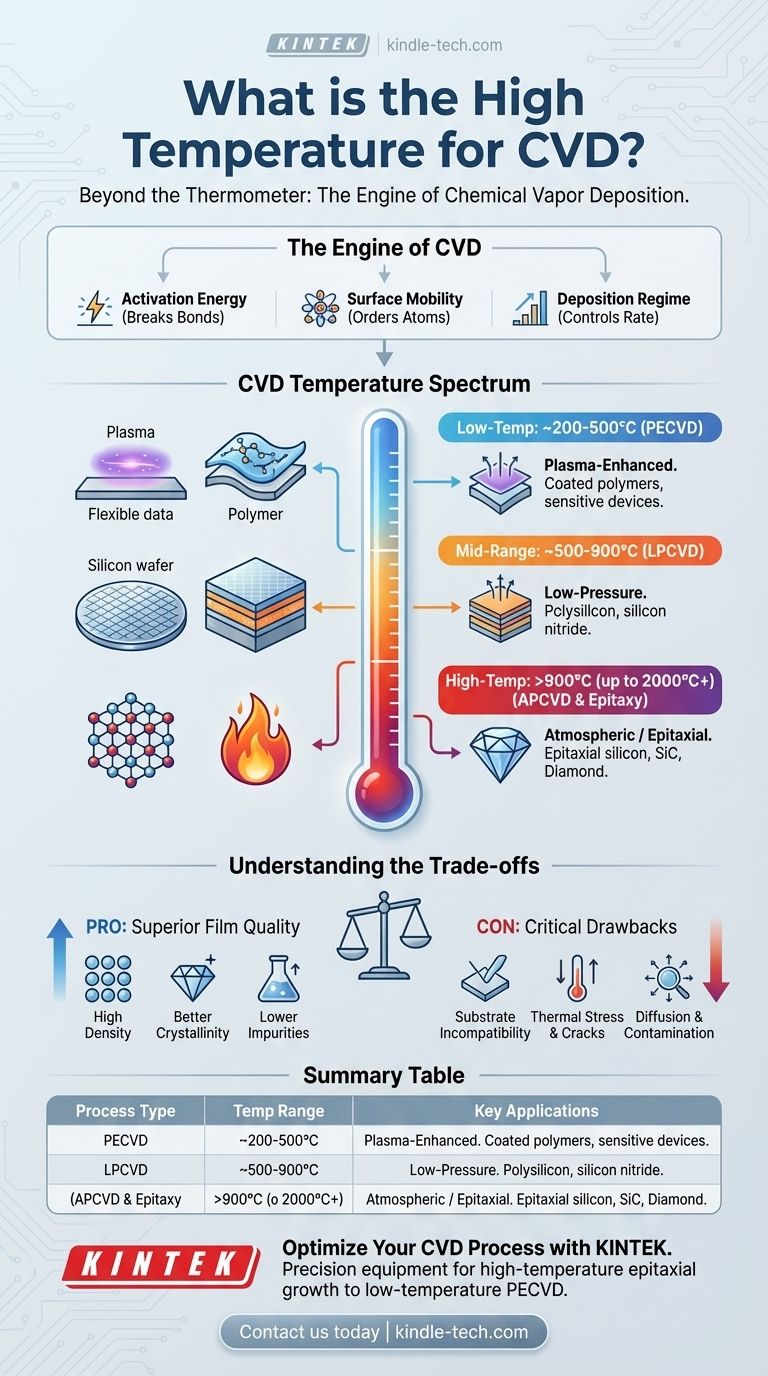

Por Que a Temperatura é o Motor do CVD

A temperatura é, sem dúvida, o parâmetro mais crítico em qualquer processo de CVD térmico. Ela controla diretamente as reações químicas que definem as propriedades do filme, desde sua estrutura até sua pureza.

Fornecendo Energia de Ativação

Toda reação química precisa de uma certa quantidade de energia para começar — a energia de ativação. No CVD térmico, o calor fornece essa energia. Ele quebra as ligações químicas nos gases precursores voláteis, permitindo que os átomos desejados se depositem na superfície do substrato.

Influenciando a Mobilidade da Superfície

Uma vez que os átomos pousam no substrato, eles precisam ser capazes de se mover para encontrar seu lugar ideal na rede cristalina. Temperaturas mais altas aumentam essa mobilidade da superfície, permitindo que os átomos formem um filme mais ordenado, denso e cristalino com menos defeitos.

Determinando o Regime de Deposição

A sensibilidade da taxa de deposição à temperatura revela o fator limitante do processo. Em temperaturas mais baixas, a taxa é limitada pela taxa de reação; não há energia suficiente para que a reação ocorra rapidamente. Em temperaturas mais altas, o processo torna-se limitado pelo transporte de massa, o que significa que a reação acontece tão rápido que o gargalo é simplesmente a rapidez com que o novo gás precursor pode chegar à superfície.

O Espectro das Temperaturas de CVD

Como diferentes materiais exigem diferentes energias de ativação, os processos de CVD operam em uma vasta gama de temperaturas. Podemos agrupá-los em três categorias gerais.

CVD de Baixa Temperatura: ~200 a 500°C

Esta faixa é dominada pelo CVD Aprimorado por Plasma (PECVD). Em vez de depender apenas do calor, o PECVD usa um campo elétrico para criar um plasma, que energiza os gases precursores. Isso permite a deposição em temperaturas muito mais baixas, tornando-o essencial para revestir substratos sensíveis à temperatura, como polímeros ou dispositivos eletrônicos completos com camadas metálicas finais.

CVD de Faixa Média: ~500 a 900°C

Esta é a faixa de trabalho para muitas aplicações de semicondutores, particularmente para CVD de Baixa Pressão (LPCVD). Processos para depositar materiais comuns como silício policristalino (polissilício) e nitreto de silício (Si₃N₄) se encaixam perfeitamente nesta janela. Oferece um bom equilíbrio entre a obtenção de filmes de alta qualidade e orçamentos térmicos gerenciáveis.

CVD de Alta Temperatura: >900°C

Esses processos são reservados para materiais que são muito estáveis ou que exigem uma estrutura cristalina perfeita. O CVD de Pressão Atmosférica (APCVD) para o crescimento de camadas espessas de dióxido de silício ou processos especializados para o crescimento de camadas de silício epitaxial de alta pureza operam bem acima de 1000°C. A síntese de materiais extremamente duros como carboneto de silício (SiC) ou diamante requer temperaturas ainda mais extremas.

Compreendendo as Vantagens e Desvantagens da Alta Temperatura

Escolher uma temperatura de processo mais alta é uma decisão deliberada com benefícios significativos e desvantagens críticas.

Pró: Qualidade Superior do Filme

Geralmente, temperaturas mais altas produzem filmes com maior densidade, melhor cristalinidade e menores níveis de impurezas. O aumento da mobilidade da superfície ajuda a "curar" defeitos à medida que o filme cresce, resultando em propriedades de material superiores.

Contra: Incompatibilidade do Substrato

Esta é a limitação mais significativa. Não é possível depositar um filme a 1000°C em um substrato que derrete a 600°C ou em um dispositivo que seria danificado por esse calor. Altas temperaturas restringem severamente os tipos de materiais que podem ser usados como base.

Contra: Estresse Térmico e Difusão

Quando o substrato e o filme quentes esfriam, as diferenças em seus coeficientes de expansão térmica podem criar um estresse imenso, fazendo com que o filme rache ou descasque. Além disso, o calor elevado pode fazer com que átomos de camadas subjacentes difundam para cima na nova camada, contaminando-a e arruinando o desempenho do dispositivo.

Selecionando a Temperatura Certa para o Seu Objetivo

A temperatura ideal é determinada pelo seu objetivo final. A escolha é sempre uma troca entre as propriedades ideais do filme e as limitações físicas do seu substrato.

- Se o seu foco principal é a compatibilidade com substratos sensíveis (como polímeros ou circuitos acabados): Sua única opção é o PECVD de baixa temperatura, onde o plasma fornece a energia que o calor não pode.

- Se o seu foco principal é a mais alta qualidade cristalina possível (como silício epitaxial para chips de alto desempenho): Você deve usar um processo térmico de alta temperatura acima de 1000°C e projetar todo o fluxo de fabricação em torno dessa restrição térmica.

- Se o seu foco principal é um processo robusto e bem compreendido para materiais padrão (como polissilício ou dielétricos): Os processos LPCVD de faixa média entre 600°C e 900°C oferecem o melhor equilíbrio de qualidade do filme, produtividade e orçamento térmico.

Em última análise, a temperatura em CVD é uma ferramenta precisa usada para impulsionar resultados químicos específicos e ditar as propriedades finais do material que você cria.

Tabela Resumo:

| Tipo de Processo CVD | Faixa de Temperatura Típica | Aplicações Chave |

|---|---|---|

| Baixa Temp (PECVD) | ~200°C a 500°C | Revestimento de polímeros, camadas de dispositivos finais |

| Faixa Média (LPCVD) | ~500°C a 900°C | Deposição de polissilício, nitreto de silício |

| Alta Temp (APCVD) | >900°C (até 2000°C+) | Silício epitaxial, SiC, filmes de diamante |

Pronto para otimizar seu processo de CVD para uma qualidade de filme superior e compatibilidade com o substrato?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de precisão e consumíveis adaptados às suas necessidades específicas de CVD. Quer você esteja trabalhando com crescimento epitaxial de alta temperatura ou PECVD de baixa temperatura para materiais sensíveis, nossos especialistas podem ajudá-lo a selecionar o sistema certo para alcançar resultados ótimos.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- Quais são os métodos de preparação do grafeno? Síntese Top-Down vs. Bottom-Up Explicada

- Qual método de deposição oferece uma solução para materiais sensíveis à temperatura? PVD: A Alternativa Segura ao CVD

- O que é um sistema de pulverização catódica para deposição? Domine o Revestimento de Filmes Finos para o Seu Laboratório

- O que é deposição de filmes finos a vácuo? A chave para projetar superfícies de materiais superiores

- Qual papel um reator horizontal de Deposição Química em Fase Vapor (CVD) desempenha no crescimento de nanotubos de carbono?

- Quão finos são os filmes finos? Desvendando o Poder dos Materiais em Escala Nanométrica

- O que é deposição em nanotecnologia? Construa Materiais de Alto Desempenho Átomo por Átomo

- O que é o processo CVD em nanomateriais? Cultive nanofilmes de alta pureza de baixo para cima