Em sua essência, o endurecimento é um processo de tratamento térmico controlado projetado para aumentar drasticamente a dureza e a resistência de um metal, mais comumente o aço. Envolve aquecer o metal a uma temperatura específica e muito alta, mantê-lo lá e depois resfriá-lo com extrema rapidez. Esse resfriamento rápido, conhecido como têmpera, congela a estrutura interna do metal em um estado forte, mas tensionado.

O objetivo essencial do endurecimento é aprisionar uma estrutura cristalina específica de alta temperatura dentro do metal, resfriando-o muito rapidamente para que não retorne à sua forma mais macia e natural. Esse processo troca a flexibilidade natural do metal por dureza e resistência ao desgaste excepcionais.

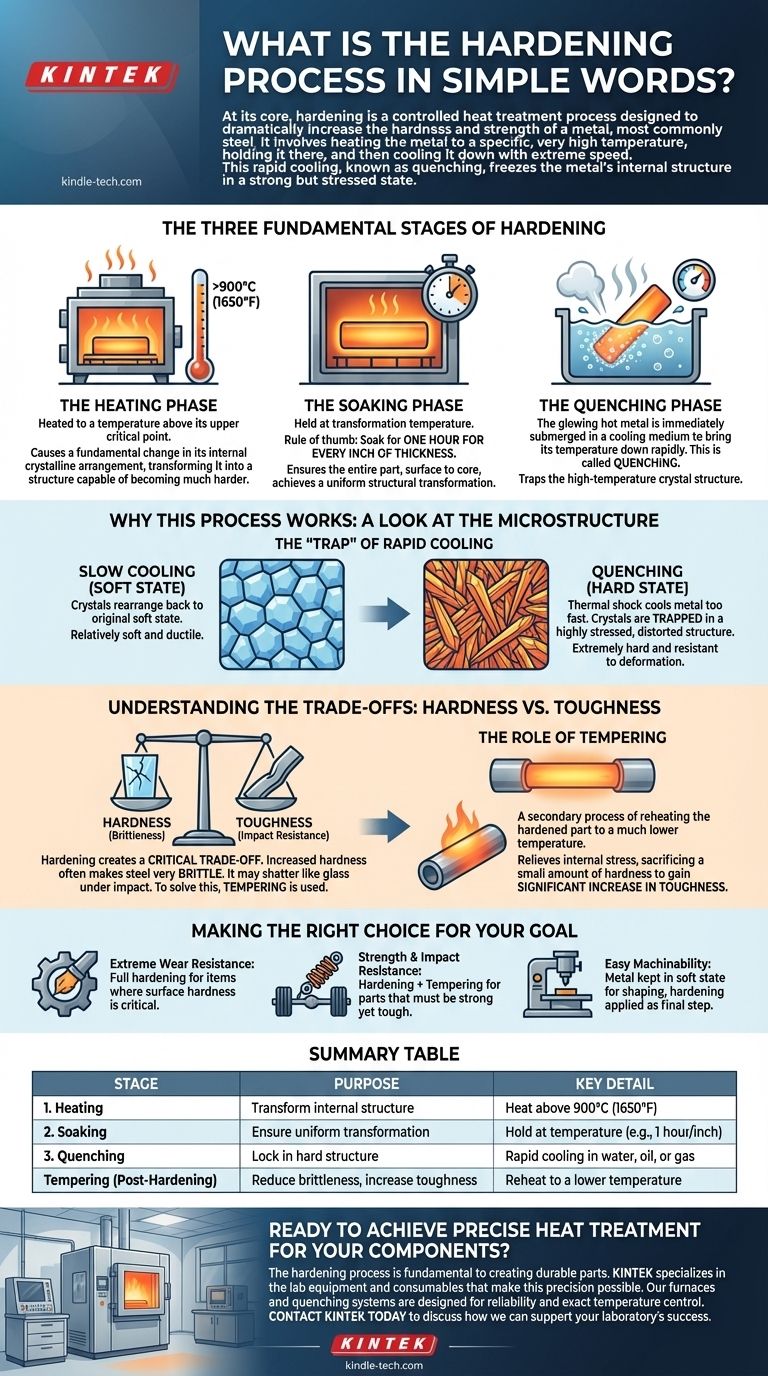

As Três Etapas Fundamentais do Endurecimento

O processo de endurecimento, seja em um forno a vácuo moderno ou em uma forja tradicional, segue três etapas distintas e críticas. Cada etapa desempenha um papel preciso na transformação das propriedades internas do metal.

Etapa 1: A Fase de Aquecimento

Primeiro, o metal é aquecido em um forno a uma temperatura acima de seu ponto crítico superior, frequentemente excedendo 900°C (1650°F).

O aquecimento a essa temperatura não derrete o metal. Em vez disso, causa uma mudança fundamental em seu arranjo cristalino interno, transformando-o em uma estrutura capaz de se tornar muito mais dura.

Etapa 2: A Fase de Imersão

Uma vez atingida a temperatura de transformação, o metal é "imerso", mantendo-o nessa temperatura.

Uma regra prática comum é imergir o material por uma hora para cada polegada de sua espessura. Isso garante que toda a peça, da superfície ao núcleo, tenha alcançado uma transformação estrutural completa e uniforme.

Etapa 3: A Fase de Têmpera

Esta é a etapa mais dramática. O metal incandescente é removido do forno e imediatamente submerso em um meio de resfriamento para baixar sua temperatura rapidamente.

Esse resfriamento rápido é chamado de têmpera. Meios de têmpera comuns incluem água, salmoura (água salgada), óleo ou até mesmo gás inerte de alta pressão como nitrogênio, dependendo do tipo de aço e do resultado desejado.

Por Que Este Processo Funciona: Uma Olhada na Microestrutura

A magia do endurecimento acontece em nível microscópico. É uma manipulação intencional da estrutura da rede cristalina do metal.

O Estado Macio vs. O Estado Duro

Em seu estado normal, à temperatura ambiente, o aço possui uma estrutura cristalina relativamente macia e dúctil. Quando aquecido além de seu ponto crítico, ele se reorganiza em uma estrutura diferente, mais compacta.

Se o aço fosse resfriado lentamente, os cristais teriam tempo para se rearranjar de volta ao seu estado macio original.

A "Armadilha" do Resfriamento Rápido

A têmpera é um choque térmico. Ela resfria o metal tão rapidamente que os cristais não têm tempo para se rearranjar de volta à sua forma macia.

Em vez disso, eles são aprisionados em uma estrutura altamente tensionada, distorcida e em forma de agulha. Essa nova estrutura, travada, é extremamente dura e resistente à deformação, o que percebemos como um aumento na dureza do material.

Compreendendo as Compensações: Dureza vs. Tenacidade

O endurecimento não é uma melhoria universal. O aumento significativo da dureza tem um custo, criando uma compensação crítica que os engenheiros devem gerenciar.

O Problema da Fragilidade

Uma peça de aço extremamente endurecida é frequentemente muito frágil. Embora possa resistir a arranhões e desgaste, pode quebrar como vidro se submetida a um impacto forte.

Para muitas aplicações, esse nível de fragilidade é inaceitável, pois os componentes precisam absorver o choque sem falhar catastroficamente.

O Papel do Revenimento

Para resolver isso, um processo secundário chamado revenimento é quase sempre realizado após o endurecimento.

O revenimento envolve reaquecer a peça endurecida a uma temperatura muito mais baixa. Esse processo alivia parte do estresse interno, sacrificando uma pequena quantidade de dureza para obter um aumento significativo na tenacidade (resistência à fratura).

Fazendo a Escolha Certa para o Seu Objetivo

O endurecimento é um processo fundamental usado para projetar as propriedades de um metal para um trabalho específico. A abordagem depende inteiramente da aplicação final do componente.

- Se seu foco principal é a resistência extrema ao desgaste: Um processo de endurecimento completo é usado para itens como ferramentas de corte, rolamentos de esferas e engrenagens, onde a dureza superficial é a propriedade mais crítica.

- Se seu foco principal é a resistência e a resistência ao impacto: Uma combinação de endurecimento seguida de revenimento é essencial para peças como eixos, molas e parafusos estruturais que devem ser fortes, mas resistentes o suficiente para dobrar sem quebrar.

- Se seu foco principal é a fácil usinabilidade: O metal é mantido em seu estado mais macio e não endurecido para processos como fresagem e conformação, com o endurecimento aplicado apenas como uma etapa final.

Em última análise, o endurecimento é uma ferramenta metalúrgica precisa usada para travar deliberadamente uma estrutura interna menos estável para alcançar um nível superior de desempenho.

Tabela Resumo:

| Etapa | Propósito | Detalhe Chave |

|---|---|---|

| 1. Aquecimento | Transformar a estrutura interna | Aquecer acima de 900°C (1650°F) |

| 2. Imersão | Garantir transformação uniforme | Manter na temperatura (ex: 1 hora por polegada de espessura) |

| 3. Têmpera | Travar a estrutura dura | Resfriamento rápido em água, óleo ou gás |

| Revenimento (Pós-Endurecimento) | Reduzir a fragilidade, aumentar a tenacidade | Reaquecer a uma temperatura mais baixa |

Pronto para alcançar um tratamento térmico preciso para seus componentes?

O processo de endurecimento é fundamental para criar peças duráveis, desde ferramentas de corte até molas estruturais. A KINTEK é especialista em equipamentos e consumíveis de laboratório que tornam essa precisão possível. Nossos fornos e sistemas de têmpera são projetados para confiabilidade e controle exato de temperatura, garantindo que seus materiais atendam aos mais altos padrões de dureza e tenacidade.

Deixe nossos especialistas ajudá-lo a selecionar o equipamento certo para suas necessidades específicas de endurecimento e revenimento. Entre em contato com a KINTEK hoje para discutir como podemos apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- O que é incineração a seco? Um método confiável para analisar a composição inorgânica

- Quais são as precauções de segurança para o tratamento térmico? Um Guia Completo para Proteger Pessoal e Instalações

- Um forno mufla é usado para determinação de cinzas? Descubra Seu Papel Crítico na Análise Precisa

- Quais são as condições para um forno mufla? Garanta Segurança, Desempenho e Longevidade

- Qual é uma desvantagem da calcinação a seco? Evite resultados imprecisos com alternativas melhores