Em sua essência, um calcinador é um forno industrial especializado projetado para aquecer materiais sólidos a uma temperatura alta e precisamente controlada sem derretê-los. Sua função principal é induzir uma reação química ou uma mudança de fase física no material. Este processo, conhecido como calcinação, é usado para remover substâncias voláteis como água e dióxido de carbono, ou para alterar a estrutura cristalina do material para lhe conferir novas propriedades desejadas.

Um calcinador não é meramente um forno; é um reator térmico. Seu propósito é transformar uma matéria-prima em uma substância inteiramente nova com características químicas e físicas específicas, gerenciando meticulosamente o calor, o tempo e as condições atmosféricas.

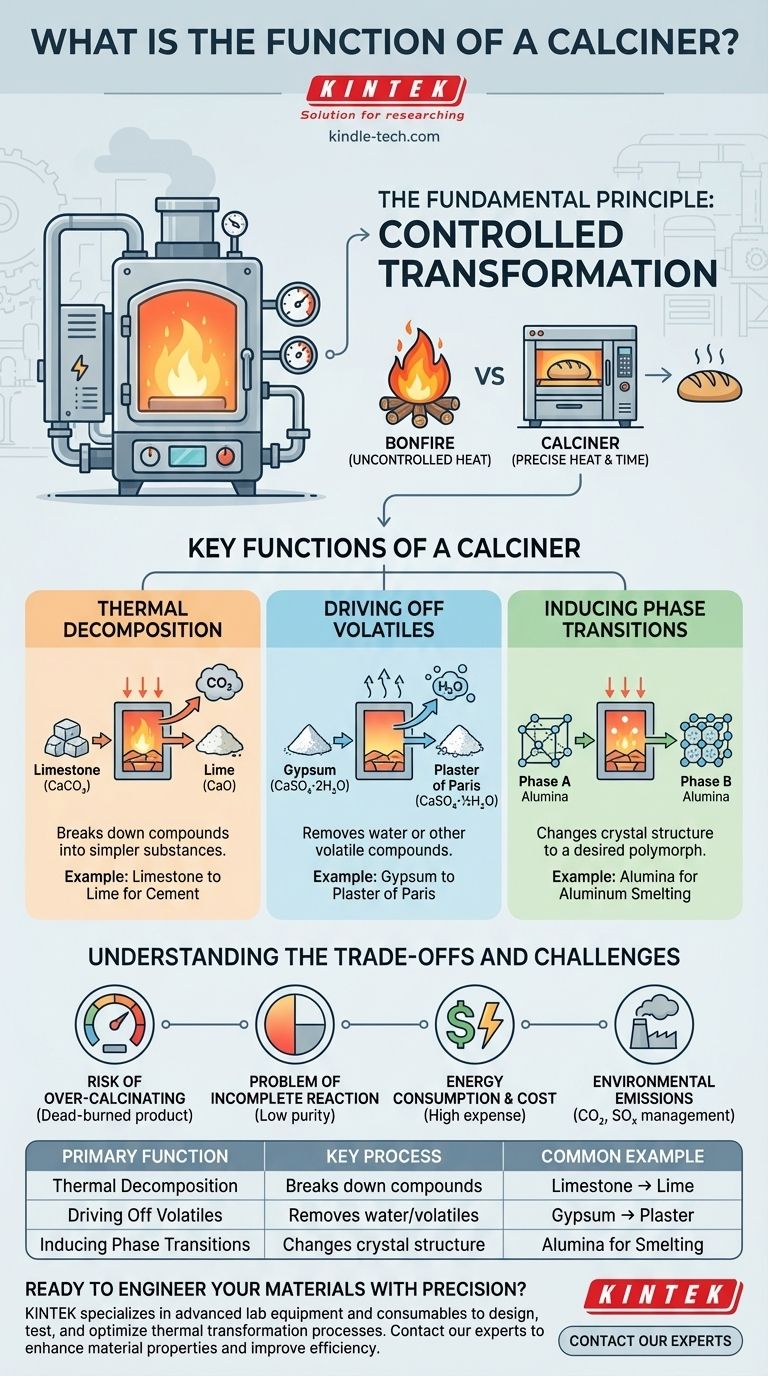

O Princípio Fundamental: Transformação Controlada

Pense em um calcinador não como uma fogueira, mas como um forno de padeiro sofisticado. Uma fogueira aplica calor descontrolado, enquanto um forno de padeiro aplica calor preciso por um tempo específico para transformar massa em pão. O calcinador opera com este mesmo princípio de transformação controlada.

Além do Simples Aquecimento

O objetivo da calcinação não é apenas aquecer algo. É usar a energia térmica como uma ferramenta para quebrar ligações químicas ou reorganizar a estrutura interna de um material. Isso requer controle preciso sobre o perfil de temperatura — quão rapidamente o material aquece, quanto tempo ele permanece na temperatura máxima e como ele esfria.

O Objetivo: Um Novo Material

O material que sai de um calcinador é fundamentalmente diferente do que entrou. Pode ser mais leve, mais poroso, mais quimicamente reativo ou ter uma forma cristalina diferente. Todo o processo é projetado para produzir esta saída específica de forma confiável e consistente.

Funções Chave de um Calcinador

Um calcinador executa várias funções distintas, muitas vezes simultaneamente, dependendo do material e do resultado desejado.

Decomposição Térmica

Esta é a função clássica de um calcinador. Envolve aquecer um composto até que ele se decomponha em duas ou mais substâncias mais simples.

O exemplo mais comum é a produção de cal (óxido de cálcio) a partir de calcário (carbonato de cálcio) para a indústria do cimento. Quando aquecido a mais de 900°C (1650°F), o calcário se decompõe, liberando dióxido de carbono gasoso e deixando para trás a cal altamente reativa.

Remoção de Voláteis

Esta função envolve a remoção de água ou outros compostos voláteis de um material. Isso pode incluir a remoção de umidade simples ou, mais importante, água quimicamente ligada conhecida como "água de hidratação".

Um exemplo chave é o processamento de gesso para fazer gesso de Paris. O calcinador aquece cuidadosamente o gesso para remover uma quantidade específica de suas moléculas de água, alterando sua estrutura química e permitindo que seja reidratado posteriormente para formar um sólido duro.

Indução de Transições de Fase

Alguns materiais podem existir em diferentes formas sólidas, ou estruturas cristalinas, conhecidas como polimorfos. Um calcinador pode ser usado para aquecer um material a uma temperatura específica para forçá-lo a converter de uma fase para outra.

Isso é crítico na produção de alumina, o precursor do alumínio. Diferentes fases da alumina têm propriedades diferentes, e a calcinação é usada para produzir a fase específica necessária para o processo de fundição.

Compreendendo as Compensações e Desafios

Operar um calcinador envolve um equilíbrio delicado. A má gestão do processo pode levar a problemas significativos, impactando a qualidade do produto e a eficiência operacional.

O Risco de Supercalcinação

Aquecer um material por muito tempo ou a uma temperatura muito alta pode criar um produto indesejável. Por exemplo, a cal "queimada morta" é criada quando é supercalcinada, tornando-a densa e quimicamente não reativa, o que é inútil para muitas aplicações como a produção de cimento.

O Problema da Reação Incompleta

Por outro lado, não aquecer o material o suficiente ou por uma duração suficiente resulta em uma transformação incompleta. Isso deixa matéria-prima não reagida no produto final, reduzindo sua pureza e desempenho.

Consumo de Energia e Custo

Os calcinadores operam em temperaturas extremamente altas e são frequentemente equipamentos maciços. Como resultado, são incrivelmente intensivos em energia. Os custos de combustível ou eletricidade representam uma grande parte da despesa operacional, tornando a eficiência energética uma preocupação crítica de projeto e operação.

Emissões Ambientais

O próprio propósito da calcinação é muitas vezes liberar gases como CO2 (do calcário) ou SOx (de certos minérios). Essas emissões devem ser capturadas, tratadas ou gerenciadas de outra forma para cumprir as regulamentações ambientais, adicionando complexidade e custo à operação.

Como Pensar sobre Calcinação para o Seu Objetivo

O projeto e a operação específicos de um sistema de calcinação são ditados inteiramente pelas propriedades desejadas do produto final.

- Se o seu foco principal é criar um produto altamente reativo (como cal para cimento): Sua prioridade deve ser o controle preciso da temperatura para alcançar a conversão total sem causar a queima morta.

- Se o seu foco principal é a pureza do material e uma estrutura cristalina específica (como para catalisadores ou cerâmicas técnicas): Você deve priorizar o controle meticuloso do perfil de temperatura e da atmosfera do forno (por exemplo, rica em oxigênio vs. pobre em oxigênio).

- Se o seu foco principal é a secagem em massa simples ou a remoção de umidade: Um sistema menos complexo, de baixa temperatura, focado em maximizar o tempo de residência e o fluxo de ar pode ser a solução mais eficiente.

Em última análise, um calcinador é uma ferramenta industrial essencial para transformar uma substância bruta e comum em um material altamente projetado e de valor agregado.

Tabela Resumo:

| Função Primária | Processo Chave | Exemplo Comum |

|---|---|---|

| Decomposição Térmica | Decompõe compostos em substâncias mais simples | Calcário para Cal (CaCO₃ → CaO + CO₂) |

| Remoção de Voláteis | Remove água ou outros compostos voláteis | Gesso para Gesso de Paris |

| Indução de Transições de Fase | Altera a estrutura cristalina para um polimorfo desejado | Produção de alumina para fundição de alumínio |

Pronto para Engenheirar Seus Materiais com Precisão?

Seja para desenvolver um produto altamente reativo, alcançar estruturas cristalinas específicas para cerâmicas técnicas ou remover eficientemente voláteis, o processo de calcinação correto é crítico. A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis para ajudá-lo a projetar, testar e otimizar seus processos de transformação térmica.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar as propriedades de seus materiais, melhorar a eficiência e impulsionar a inovação em seu laboratório ou planta piloto.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- O que é um forno rotativo? O Guia Definitivo para Aquecimento e Mistura Uniformes

- Qual é o processo de produção de zircônio? Do minério ao metal e cerâmica de alto desempenho

- Quais condições de reação os fornos tubulares de alta temperatura fornecem para a redução de biochar? Otimizar o Processamento de Minério

- Quais são as vantagens de usar um forno tubular rotativo para catalisadores MoVOx? Elevação da Uniformidade e Cristalidade

- Quais são as vantagens e desvantagens do forno rotativo? Maximize a Uniformidade e Eficiência no Processamento Térmico