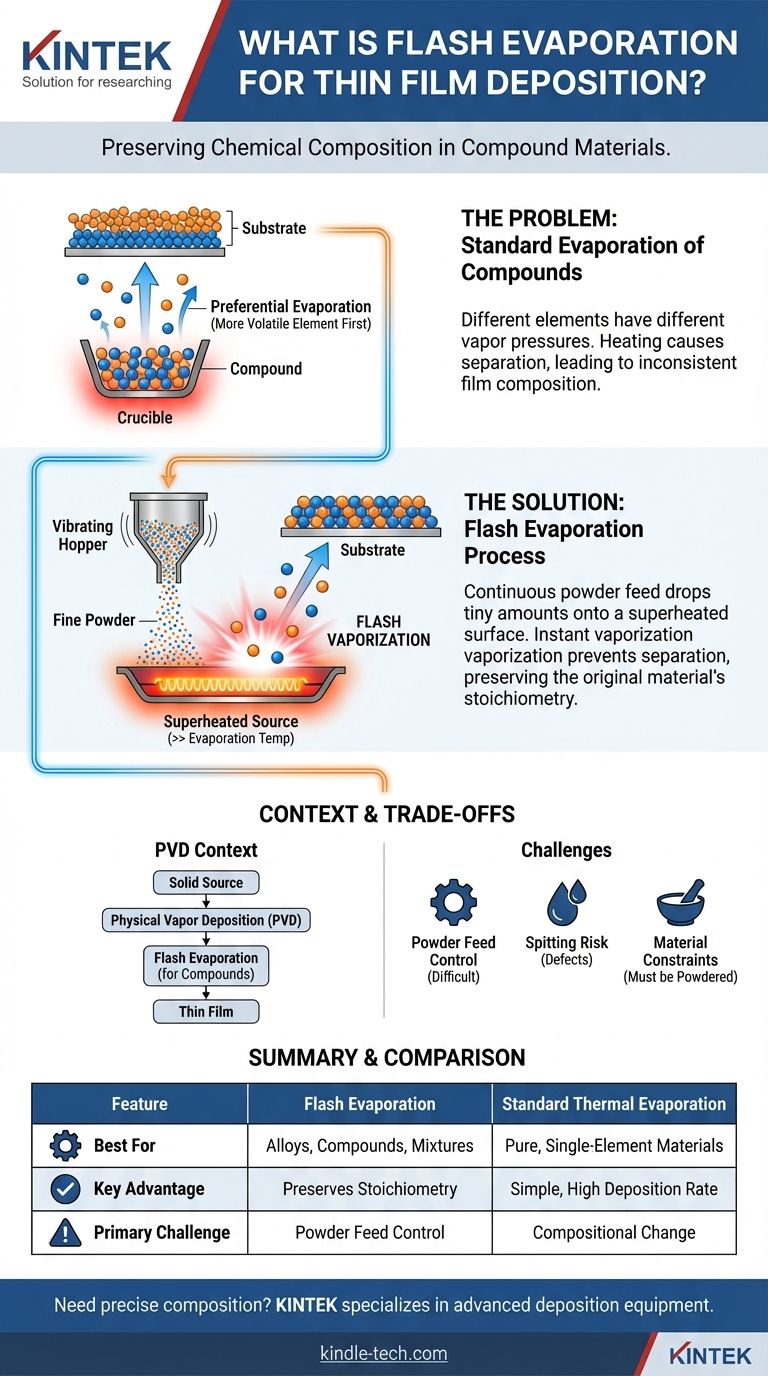

A evaporação flash é uma técnica especializada de deposição térmica usada para criar filmes finos a partir de materiais que são ligas, compostos ou misturas. Funciona descartando continuamente um pó fino do material de origem em uma superfície aquecida bem acima da temperatura de evaporação de todos os seus elementos constituintes. Esse "flash" de calor vaporiza o pó tão rapidamente que impede a separação do material, garantindo que o vapor resultante — e o filme final — tenha a mesma composição química do material de origem original.

O desafio central com a evaporação padrão é que diferentes elementos em um composto ou liga vaporizam em taxas diferentes, alterando a composição do filme final. A evaporação flash resolve isso vaporizando quantidades minúsculas e uniformes de material quase instantaneamente, forçando todos os componentes a serem transferidos para a fase de vapor simultaneamente e preservando a estequiometria do material original.

O Desafio Fundamental: Evaporar Materiais Compostos

Para entender o valor da evaporação flash, devemos primeiro compreender o problema para o qual ela foi projetada para resolver. O processo é uma resposta direta a uma questão fundamental na física da evaporação térmica padrão.

O Problema das Diferentes Pressões de Vapor

A maioria dos materiais não são elementos puros. Eles são compostos ou ligas feitos de múltiplos elementos, cada um com seu ponto de ebulição e pressão de vapor exclusivos.

Quando você aquece um material composto em um evaporador térmico padrão, o elemento com a maior pressão de vapor (o ponto de ebulição mais baixo) começa a evaporar primeiro e em uma taxa mais rápida.

O Resultado: Composição Inconsistente do Filme

Essa evaporação preferencial leva a um fluxo de vapor inicialmente rico no elemento mais volátil. À medida que o processo continua, o material de origem fica esgotado desse elemento.

A consequência é um filme fino cuja composição química é inconsistente e não corresponde ao material de origem original. A camada inferior do filme será diferente da camada superior.

Como a Evaporação Flash Resolve o Problema

A evaporação flash é uma solução engenhosa que contorna a questão das pressões de vapor diferenciais, alterando a dinâmica do processo de aquecimento.

A Alimentação Contínua de Pó

Em vez de colocar um grande pedaço de material em um cadinho para ser aquecido lentamente, a evaporação flash usa um mecanismo para vibrar e dispensar continuamente um pó fino e consistente do material de origem.

A Fonte de Evaporação Superaquecida

Esse pó é descartado em quantidades pequenas e controladas sobre um filamento ou "barco" extremamente quente, que é mantido a uma temperatura significativamente mais alta do que o ponto de evaporação de qualquer componente no pó.

Preservando a Estequiometria

Quando um minúsculo grão de pó atinge essa superfície superaquecida, ele é vaporizado quase instantaneamente — em um "flash". Esse processo é tão rápido que não há tempo para os elementos se separarem. A partícula inteira vaporiza como um todo, preservando a composição original do material, ou estequiometria, na nuvem de vapor e, por fim, no filme fino depositado.

Onde a Evaporação Flash se Encaixa no Cenário de Deposição

Os métodos de deposição de filmes finos são amplamente categorizados, e entender o lugar da evaporação flash fornece um contexto crítico.

Uma Variante da Deposição Física de Vapor (PVD)

A evaporação flash é um tipo de Deposição Física de Vapor (PVD). Como outros métodos de PVD, envolve fisicamente transformar um material sólido em vapor em vácuo, que então viaja e se condensa em um substrato para formar um filme. Não depende de reações químicas como a Deposição Química de Vapor (CVD).

Comparação com a Evaporação Térmica Padrão

A evaporação térmica padrão e a evaporação por feixe de elétrons são excelentes para depositar materiais puros, como um único metal. No entanto, como observado, elas falham quando a fonte é um composto. A evaporação flash é a modificação necessária para lidar com esses materiais de origem mais complexos.

Compreendendo as Trocas e Limitações

Embora eficaz, a evaporação flash não está isenta de desafios. É uma técnica especializada escolhida quando seus benefícios únicos superam suas complexidades operacionais.

Controle e Repetibilidade

Alcançar uma alimentação de pó perfeitamente consistente e sem entupimentos é mecanicamente desafiador. Variações na taxa de queda do pó podem levar a flutuações na taxa de deposição e na uniformidade do filme, tornando o controle do processo mais difícil do que com a evaporação padrão.

Potencial para Salpicos

Se as partículas de pó forem muito grandes ou a taxa de queda for muito alta, o material pode "salpicar" da fonte quente em vez de evaporar de forma limpa. Isso pode levar a defeitos e morfologia de superfície áspera no filme final.

Restrições de Fonte e Material

A técnica exige que o material de origem possa ser moído com sucesso em um pó fino e de fluxo livre. Além disso, a fonte superaquecida pode se degradar com o tempo ou potencialmente reagir com o material de origem, o que deve ser considerado.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição requer uma compreensão clara do seu material de origem e das propriedades desejadas do seu filme final.

- Se o seu foco principal for depositar um filme puro de elemento único (por exemplo, ouro ou alumínio): A evaporação térmica ou por feixe de elétrons padrão é muito mais simples, controlável e confiável.

- Se o seu foco principal for criar um filme a partir de uma liga ou composto multi-elemento específico (por exemplo, um semicondutor como Telureto de Cádmio): A evaporação flash é um candidato poderoso para garantir que a composição química do filme corresponda precisamente ao material de origem.

- Se o seu foco principal for criar um filme de alta pureza e denso por meio de reações químicas de superfície: A Deposição Química de Vapor (CVD) representa uma categoria completamente diferente de métodos mais adequados para esse objetivo.

Em última análise, a escolha da evaporação flash é impulsionada pela necessidade fundamental de preservar a integridade química de um material complexo durante sua jornada da fonte sólida ao filme fino.

Tabela de Resumo:

| Característica | Evaporação Flash | Evaporação Térmica Padrão |

|---|---|---|

| Melhor Para | Ligas, Compostos, Misturas | Materiais Puros de Elemento Único |

| Vantagem Principal | Preserva a Estequiometria do Material de Origem | Simples, Alta Taxa de Deposição |

| Desafio Principal | Controle da Alimentação de Pó e Prevenção de Salpicos | Mudança Composicional em Compostos |

| Processo | Vaporização instantânea de pó fino | Aquecimento lento de uma fonte sólida |

Precisa depositar filmes finos com composição química precisa? A KINTEK é especializada em equipamentos de laboratório para técnicas avançadas de deposição, como evaporação flash. Se você está trabalhando com ligas semicondutoras ou compostos complexos, nossas soluções garantem que a estequiometria do seu filme corresponda perfeitamente ao seu material de origem. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar as capacidades de filmes finos do seu laboratório!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

As pessoas também perguntam

- Quais são as vantagens da pulverização catódica (sputtering) em relação à evaporação térmica?

- Quais são as vantagens e desvantagens da evaporação por feixe de elétrons? Filmes de Alta Pureza para Aplicações Exigentes

- Quais foram os 4 fatores que afetam a taxa de evaporação? Controle Mestre para Processos Laboratoriais e Industriais

- O que é deposição térmica a vapor? Um Guia Simples para a Tecnologia de Revestimento PVD

- Quais são as vantagens da técnica de evaporação térmica? Um Guia para Filmes Finos Rápidos e Econômicos

- Quais são os usos da evaporação na indústria? Da Concentração de Alimentos a Filmes Finos de Alta Tecnologia

- Qual parâmetro afeta a formação de filmes finos na evaporação térmica? Domine as Variáveis Chave para Filmes Superiores

- Quais são os usos da evaporação térmica? Essencial para Eletrônicos, Óptica e Acabamentos Decorativos