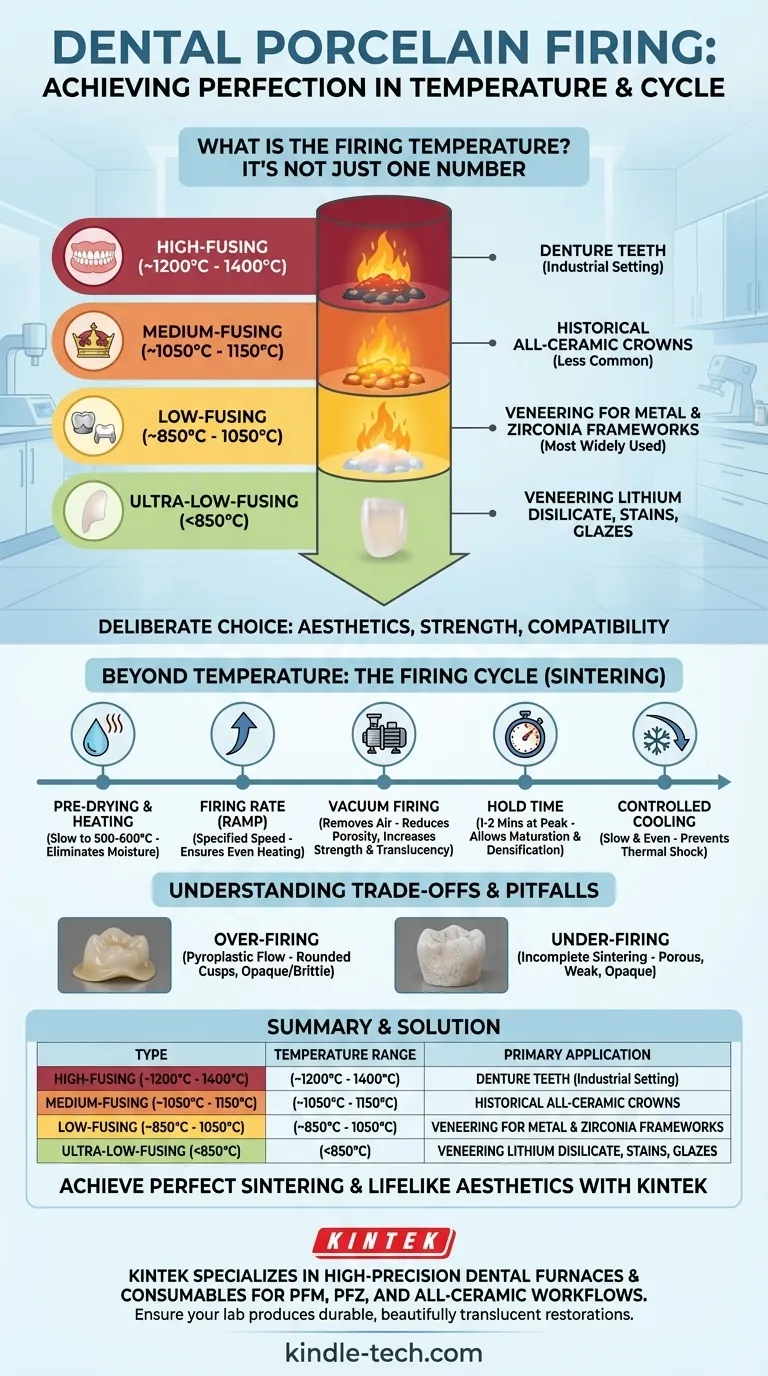

A temperatura de queima da porcelana dentária não é um valor específico, mas sim enquadra-se em categorias distintas que variam de mais de 1200°C para os tipos de alta fusão a abaixo de 850°C para materiais de baixíssima fusão. A temperatura correta é ditada pela composição específica da porcelana, pelo seu fabricante e pela sua aplicação clínica pretendida, como dentes de prótese, coroas ou facetas sobre uma estrutura metálica ou de zircónia.

A seleção de uma porcelana dentária e da sua temperatura de queima correspondente é uma escolha deliberada impulsionada pela necessidade de equilibrar a estética, a resistência e a compatibilidade com as estruturas subjacentes. Compreender a "faixa de fusão" do material e todo o ciclo de queima é mais crítico do que saber um único número, pois controla diretamente a densidade final, a translucidez e a integridade da restauração.

A Classificação das Porcelanas Dentárias por Temperatura de Queima

O conceito mais importante a apreender é que "porcelana dentária" é um termo amplo. Os materiais são agrupados pela temperatura em que sinterizam e amadurecem, o que influencia diretamente onde e como podem ser utilizados.

Porcelana de Alta Fusão (~1200°C a 1400°C)

Este tipo é composto principalmente por feldspato e é a mais resistente e a mais resistente ao desgaste das porcelanas.

Devido à sua temperatura de queima extremamente alta, é quase exclusivamente utilizada para a fabricação de dentes de prótese artificiais. Este processo é realizado num ambiente industrial, e não num laboratório dentário típico.

Porcelana de Média Fusão (~1050°C a 1150°C)

Esta categoria serve como ponte entre os tipos de alta e baixa fusão. Historicamente, foi utilizada para a construção de algumas coroas totalmente cerâmicas (coroas de jaqueta) e pontes pré-fabricadas.

O seu uso tornou-se menos comum com o advento das cerâmicas modernas de alta resistência e dos sistemas de baixa fusão mais versáteis.

Porcelana de Baixa Fusão (~850°C a 1050°C)

Esta é a categoria mais utilizada nos laboratórios dentários modernos. A sua temperatura de queima mais baixa é crucial para a sua aplicação principal: porcelana de revestimento para estruturas metálicas e de zircónia.

Estas porcelanas contêm mais fundentes formadores de vidro (como óxidos de sódio ou potássio) para baixar o ponto de amolecimento. Isto permite que sejam fundidas sobre uma estrutura sem distorcer ou derreter a estrutura subjacente.

Porcelana de Baixíssima Fusão (<850°C)

Esta classe moderna de porcelana é concebida para máxima compatibilidade com materiais mais recentes e para ajustes delicados.

É ideal para revestir cerâmicas de alta resistência, como a dissilicato de lítio, que podem ter menor estabilidade térmica. É também utilizada para caracterização final com tintas, vidrados ou para fazer adições e reparações menores sem arriscar a integridade da restauração completa.

Para Além da Temperatura: Compreender o Ciclo de Queima

A obtenção das propriedades finais corretas é mais do que apenas atingir uma temperatura de pico. Todo o ciclo de queima é um processo precisamente controlado de sinterização, onde as partículas individuais de porcelana se fundem para formar uma massa sólida e densa sem derreter completamente.

Fases Chave de um Ciclo de Queima

Um programa de queima típico para uma coroa ou ponte envolve várias fases distintas:

- Pré-Secagem e Aquecimento: A restauração é aquecida lentamente até cerca de 500-600°C para eliminar completamente qualquer humidade. A pressa nesta etapa pode fazer com que o vapor se forme dentro da porcelana, levando a fissuras ou vazios.

- Taxa de Queima (Rampa): Esta é a velocidade com que a temperatura do forno aumenta até ao seu pico. A taxa é especificada pelo fabricante para garantir um aquecimento uniforme em toda a massa de porcelana.

- Queima a Vácuo: Durante a maior parte da rampa de aquecimento, a queima é realizada sob um vácuo forte. Isto remove o ar aprisionado entre as partículas de porcelana, reduzindo drasticamente a porosidade e resultando numa restauração final mais forte e mais translúcida. O vácuo é libertado pouco antes ou na temperatura de pico.

- Tempo de Retenção: Uma vez atingida a temperatura de pico, esta é mantida por um período específico (frequentemente 1-2 minutos). Este "imersão de calor" permite que a porcelana amadureça e se densifique completamente, alcançando a translucidez e a retração desejadas.

- Arrefecimento Controlado: A restauração deve ser arrefecida lenta e uniformemente para evitar choque térmico, o que pode causar fraturas catastróficas. Os fornos modernos controlam esta taxa de arrefecimento automaticamente.

Compreender as Trocas e as Armadilhas

A adesão estrita ao protocolo de queima recomendado pelo fabricante não é negociável. Pequenos desvios podem ter grandes consequências para a restauração final.

O Problema da Queima Excessiva (Over-Firing)

Se a temperatura for muito alta ou mantida por muito tempo, a porcelana começará a fluir como um líquido espesso (fluxo piroplástico).

Isto leva a cúspides arredondadas, perda de textura superficial e uma aparência colapsada. Paradoxalmente, a queima excessiva severa também pode causar dessvitrificação, onde o vidro cristaliza e se torna opaco e quebradiço.

O Risco da Queima Insuficiente (Under-Firing)

Se a porcelana não atingir a sua temperatura de maturação adequada, o processo de sinterização estará incompleto.

A restauração resultante será porosa, fraca e parecerá calcária ou opaca. Será altamente suscetível a fraturas e manchas na boca do paciente.

A Compatibilidade da Estrutura é Fundamental

Para qualquer restauração de Porcelana Fundida sobre Metal (PFM) ou Porcelana Fundida sobre Zircónia (PFZ), a temperatura de queima da porcelana de revestimento deve ser inferior à temperatura de distorção ou fusão da estrutura subjacente. Esta é a razão fundamental pela qual as porcelanas de baixa fusão dominam o trabalho de coroas e pontes.

Fazer a Escolha Certa para o Seu Objetivo

A sua escolha de material e protocolo de queima é ditada inteiramente pelo objetivo clínico ou laboratorial.

- Se o seu foco principal é uma coroa de Porcelana Fundida sobre Metal (PFM): Deve usar uma porcelana de baixa fusão cuja temperatura de maturação esteja seguramente abaixo da temperatura de fluência da sua liga metálica escolhida.

- Se o seu foco principal é revestir uma estrutura de zircónia: Selecione uma porcelana de baixa ou baixíssima fusão especificamente formulada para zircónia para gerir as diferenças de expansão térmica e prevenir fissuras.

- Se o seu foco principal é criar dentes de prótese: A porcelana de alta fusão é a escolha tradicional devido à sua durabilidade e resistência ao desgaste superiores, embora exija equipamento especializado de nível industrial.

- Se o seu foco principal é uma cerâmica monolítica (por exemplo, dissilicato de lítio): O seu ciclo de queima é para cristalização e vidragem, um processo diferente do revestimento de porcelana, e deve aderir estritamente ao programa específico de tempo-temperatura do fabricante.

Dominar o ciclo de queima é controlar precisamente o calor para transformar vidro em pó e minerais numa restauração durável e de aspeto natural.

Tabela de Resumo:

| Tipo de Porcelana | Faixa Típica de Queima | Aplicação Principal |

|---|---|---|

| Alta Fusão | ~1200°C a 1400°C | Dentes de Prótese |

| Média Fusão | ~1050°C a 1150°C | Coroas Totalmente Cerâmicas Históricas |

| Baixa Fusão | ~850°C a 1050°C | Revestimento para Estruturas Metálicas/Zircónia |

| Baixíssima Fusão | <850°C | Revestimento de Dissilicato de Lítio, Tintas/Vidrados |

Alcance a sinterização perfeita e a estética natural em cada restauração. Dominar o ciclo de queima da porcelana dentária é fundamental para a resistência e a estética. A KINTEK especializa-se em fornos dentários de alta precisão e consumíveis que proporcionam resultados consistentes e fiáveis para fluxos de trabalho PFM, PFZ e totalmente cerâmicos. Garanta que o seu laboratório produz restaurações duráveis e lindamente translúcidas – contacte os nossos especialistas hoje para encontrar a solução de queima ideal para os seus materiais e aplicações específicas.

Guia Visual

Produtos relacionados

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Que métodos são usados para controlar a temperatura na sinterização de zircônia dentária? Alcance Resultados Precisos com KINTEK

- Qual é o modo de falha mais frequentemente associado aos implantes dentários de cerâmica? Compreendendo o Risco de Fratura

- O que faz um forno odontológico? Obtenha Restaurações Dentárias Perfeitas e Realistas

- Qual é a temperatura de queima da cerâmica dentária? Um Guia para o Processamento Térmico Preciso