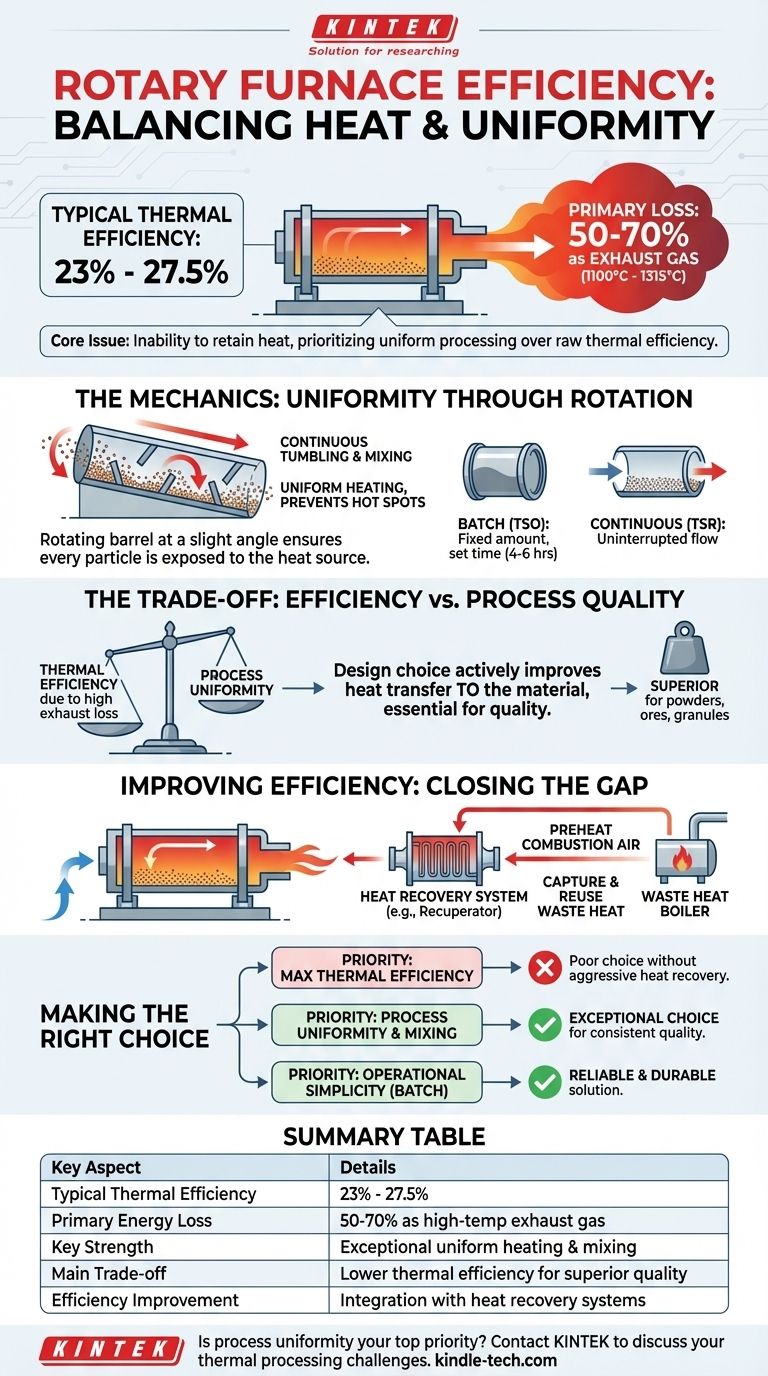

Para aplicações de fusão industrial, um forno rotativo geralmente tem uma eficiência térmica na faixa de 23% a 27,5%. Este valor relativamente baixo deve-se principalmente ao fato de que a maior parte da energia fornecida — frequentemente entre 50% e 70% — é perdida como calor residual nos gases de exaustão de alta temperatura.

O problema central com a eficiência do forno rotativo não é a capacidade do forno de aquecer o material, mas sua incapacidade de reter esse calor no sistema. Seu projeto prioriza o processamento uniforme do material em detrimento da eficiência térmica bruta, uma troca que define seus casos de uso.

A Mecânica de um Forno Rotativo

Para entender sua eficiência, você deve primeiro entender seu projeto fundamental. Um forno rotativo é construído em torno de um cilindro ou tubo central, que gira e é revestido com material refratário para suportar altas temperaturas.

Projeto Central e Operação

O forno é instalado em um leve ângulo. À medida que o cilindro gira lentamente em torno de seu eixo, o material interno — seja um mineral, metal ou composto químico — se revoluciona e se move gradualmente do ponto de entrada mais alto para o ponto de saída mais baixo.

Esta ação contínua de revolução é a característica principal do forno. Ela mistura constantemente o material, garantindo que cada partícula seja exposta à fonte de calor. Isso resulta em um aquecimento excepcionalmente uniforme e evita pontos quentes, o que é fundamental para muitos processos sensíveis.

Tipos e Escalas

Fornos rotativos não são todos iguais. Eles variam desde pequenos modelos de laboratório com capacidades medidas em mililitros até unidades industriais maciças para processamento contínuo.

- Fornos em Batelada (TSO): Uma quantidade fixa de material é carregada, processada por um tempo determinado (por exemplo, 4-6 horas) e depois vazada. Estes são frequentemente valorizados por sua simplicidade operacional.

- Fornos Contínuos (TSR): O material é alimentado continuamente em uma extremidade e o produto processado é descarregado pela outra, permitindo uma produção ininterrupta.

Desvendando a Eficiência do Forno

O número de eficiência conta apenas parte da história. A verdadeira questão é por que a eficiência é o que é e quais fatores a controlam.

A Principal Fonte de Ineficiência: Calor de Exaustão

O fator mais significativo que reduz a eficiência é a perda de calor através do gás de exaustão. Em aplicações de fusão de alta temperatura, este gás pode sair do forno em temperaturas entre 1100°C e 1315°C.

Isso não é energia desperdiçada no sentido de que não realizou trabalho; foi necessária para levar o forno e seu conteúdo à temperatura alvo. No entanto, representa uma enorme quantidade de energia térmica que não é transferida para o produto final e é simplesmente ventilada para fora do sistema.

O Papel da Agitação do Material

A rotação do forno é uma escolha de projeto que melhora ativamente a transferência de calor para o material. Ao revolver constantemente a carga, garante que o calor da fonte interna ou dos gases quentes seja absorvido de forma eficaz e uniforme.

Sem essa agitação, o material na parte superior protegeria o material abaixo, levando a um produto inconsistente. Portanto, a ação mecânica é essencial para a qualidade do processo, mesmo que o sistema geral seja termicamente ineficiente.

Compreendendo as Trocas

Escolher um forno rotativo é um exercício de ponderar suas vantagens únicas contra suas limitações inerentes. Sua menor eficiência térmica é uma troca direta por outros benefícios significativos do processo.

Eficiência vs. Uniformidade do Processo

A principal razão para selecionar um forno rotativo é sua mistura superior de materiais e aquecimento uniforme. Para processos que envolvem pós, minérios ou materiais granulares, essa consistência é inegociável e muitas vezes supera a preocupação com a menor eficiência energética.

Simplicidade Operacional vs. Complexidade

Muitos fornos rotativos do tipo batelada são mecanicamente robustos e simples de operar. Eles podem frequentemente ser operados por pessoal menos especializado, reduzindo a complexidade operacional e os custos de mão de obra em comparação com sistemas de fornos mais sofisticados.

A Lacuna de Recuperação de Calor

O gás de exaustão de alta temperatura que causa baixa eficiência é também uma grande oportunidade. Embora um forno rotativo básico seja ineficiente, um acoplado a um sistema de recuperação de calor (como um recuperador para pré-aquecer o ar de combustão ou uma caldeira de recuperação de calor residual) pode se tornar significativamente mais eficiente. O calor "residual" pode ser capturado e reutilizado, melhorando drasticamente o balanço energético de toda a operação.

Fazendo a Escolha Certa para Sua Aplicação

A adequação de um forno rotativo depende inteiramente de seus objetivos técnicos e operacionais primários.

- Se seu foco principal é maximizar a eficiência térmica para fusão simples: Um forno rotativo padrão é provavelmente uma má escolha, a menos que seja integrado a um sistema agressivo de recuperação de calor.

- Se seu foco principal é a uniformidade do processo e a mistura de materiais: O forno rotativo é uma escolha excepcional, especialmente para tratar materiais granulares, pós ou minérios onde a qualidade consistente é o principal motor.

- Se seu foco principal é a simplicidade operacional e robustez em um processo em batelada: O projeto e operação simples de muitos fornos rotativos os tornam uma solução confiável e durável.

Em última análise, o valor de um forno rotativo não reside em sua eficiência térmica bruta, mas em sua capacidade única de fornecer tratamento térmico excepcionalmente uniforme a uma carga de material em movimento.

Tabela de Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Eficiência Térmica Típica | 23% - 27,5% |

| Principal Perda de Energia | 50-70% como gás de exaustão de alta temperatura (1100°C - 1315°C) |

| Principal Vantagem | Aquecimento uniforme e mistura de material excepcionais |

| Principal Troca | Menor eficiência térmica em troca de qualidade de processo superior |

| Melhoria da Eficiência | Integração com sistemas de recuperação de calor (por exemplo, recuperadores) |

A uniformidade do processo é sua principal prioridade? Embora os fornos rotativos tenham menor eficiência térmica, sua capacidade de fornecer tratamento térmico excepcionalmente uniforme é incomparável para pós, minérios e materiais granulares. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e industriais robustos, adaptados às suas necessidades específicas. Deixe que nossos especialistas ajudem você a determinar se um forno rotativo é a solução certa para sua aplicação ou o guiem para uma alternativa mais eficiente.

Entre em contato com a KINTEK hoje mesmo para discutir os desafios de processamento térmico do seu laboratório e descobrir o equipamento ideal para resultados superiores.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

As pessoas também perguntam

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Como os compósitos são processados por sinterização? Soluções de Materiais de Engenharia Através de Colagem Térmica Avançada

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Como funciona um extrator rotativo? Domine o processamento contínuo de sólidos de alto volume

- Como o controle preciso de temperatura impacta a sinterização de ligas TiAl? Domine o Desenvolvimento da Microestrutura