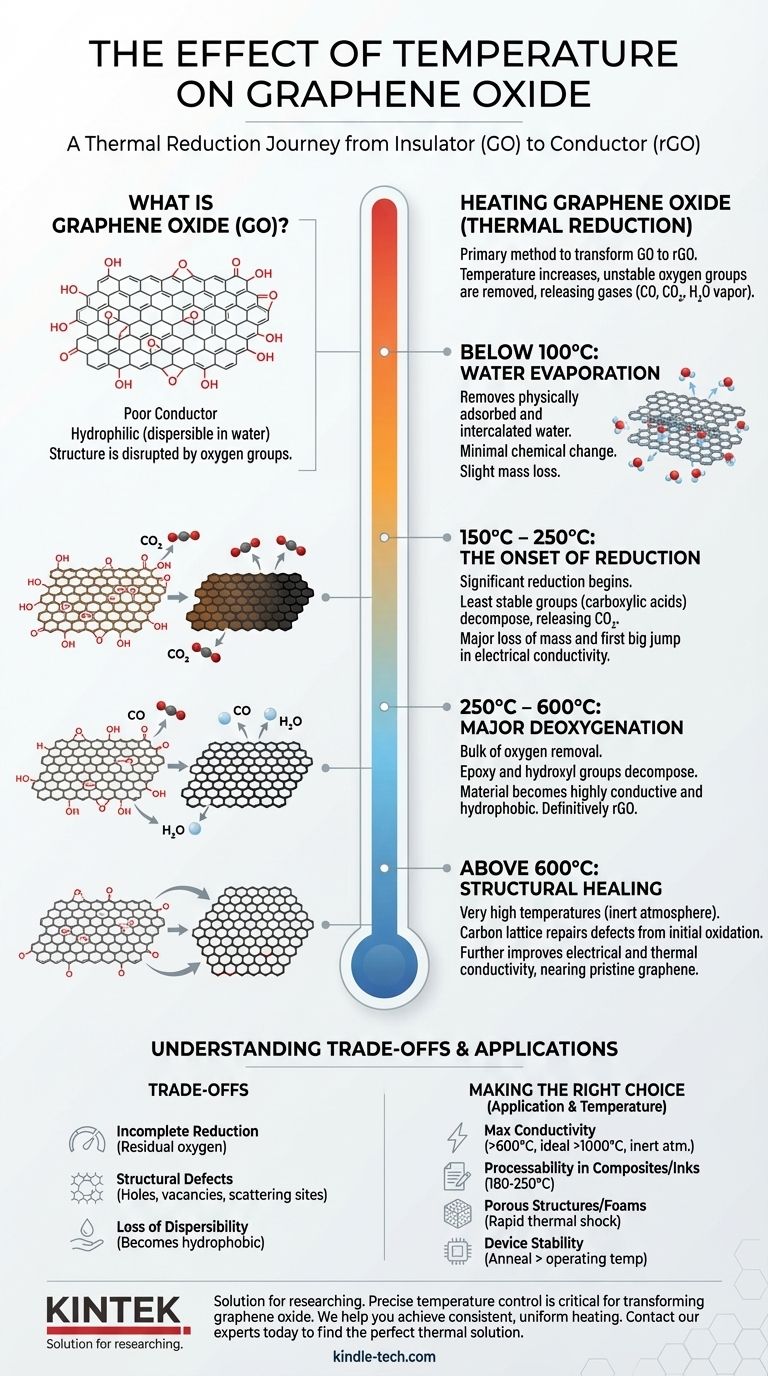

Aquecer o óxido de grafeno é o principal método usado para transformar sua estrutura química e propriedades, um processo conhecido como redução térmica. À medida que a temperatura aumenta, os grupos funcionais contendo oxigênio ligados às folhas de grafeno tornam-se instáveis e são removidos sistematicamente, liberando gases como CO, CO₂ e vapor de água. Isso converte o material de óxido de grafeno (GO) — um isolante elétrico — em óxido de grafeno reduzido (rGO), um material que se assemelha mais ao grafeno puro e é eletricamente condutor.

A temperatura não é meramente uma condição para o óxido de grafeno; é a ferramenta principal para sua redução controlada. Ao gerenciar o calor com precisão, você pode ajustar as propriedades do material, convertendo-o sistematicamente de uma folha isolante e dispersível em água para uma estrutura condutora semelhante ao grafeno.

O Mecanismo da Redução Térmica

O Que é Óxido de Grafeno (GO)?

O óxido de grafeno é produzido pela oxidação severa do grafite. Este processo anexa vários grupos funcionais contendo oxigênio (como grupos hidroxila, epóxi e carboxila) à rede de carbono.

Esses grupos interrompem a rede plana e interconectada de átomos de carbono, razão pela qual o GO é um mau condutor elétrico. No entanto, eles também tornam o GO hidrofílico, permitindo que seja facilmente disperso em água para formar suspensões estáveis de folha única.

O Papel dos Grupos Funcionais de Oxigênio

Os grupos de oxigênio na folha de GO são a chave para sua transformação térmica. Eles são significativamente menos estáveis do que as ligações carbono-carbono que formam a rede de grafeno.

Quando aquecidos, esses grupos se decompõem e se desprendem da folha de carbono, levando os átomos de oxigênio com eles. Este processo é irreversível e muda fundamentalmente o material.

De GO a Óxido de Grafeno Reduzido (rGO)

O objetivo de aquecer o GO é remover o oxigênio e restaurar a rede condutora de átomos de carbono hibridizados em sp². O material resultante é chamado de óxido de grafeno reduzido (rGO).

À medida que o oxigênio é removido, a razão C/O (carbono para oxigênio) do material aumenta, e sua condutividade elétrica pode melhorar em várias ordens de magnitude. A estrutura torna-se mais ordenada e semelhante ao grafeno.

Estágios Chave de Temperatura e Seu Impacto

A transformação de GO para rGO não ocorre de uma só vez. Ocorre em estágios distintos à medida que a temperatura aumenta, com diferentes grupos funcionais se decompondo em pontos diferentes.

Abaixo de 100°C: Evaporação da Água

Em baixas temperaturas, o efeito principal é a remoção de moléculas de água fisicamente adsorvidas e intercaladas de entre as folhas de GO. Isso causa uma leve perda de massa, mas não altera quimicamente a estrutura do GO em si.

150°C – 250°C: O Início da Redução

Esta é a faixa de temperatura mais crítica onde a redução significativa começa. Os grupos funcionais menos estáveis, principalmente ácidos carboxílicos, começam a se decompor, liberando CO₂.

Este estágio é marcado por uma perda significativa de massa e o primeiro grande salto na condutividade elétrica. O material também começa a mudar de cor, passando de marrom para preto.

250°C – 600°C: Desoxigenação Principal

Nesta faixa, os grupos epóxi e hidroxila mais estáveis se decompõem, liberando CO e H₂O. É aqui que a maior parte do oxigênio é removida do material.

A estrutura torna-se muito mais condutora e hidrofóbica à medida que o teor de oxigênio despenca. O material é agora definitivamente rGO.

Acima de 600°C: Reparo Estrutural

Em temperaturas muito altas (geralmente realizadas em uma atmosfera inerte como argônio ou nitrogênio para evitar a queima), a própria rede de carbono pode começar a se reparar.

Este processo de "reparo" remove defeitos estruturais criados durante a oxidação inicial, melhorando ainda mais a condutividade elétrica e térmica. Quanto maior a temperatura, mais próximo o rGO fica das propriedades do grafeno puro.

Compreendendo as Compensações da Redução Térmica

Embora a redução térmica seja eficaz, não é um processo perfeito e acarreta compensações importantes.

Redução Incompleta

Mesmo em temperaturas muito altas, é quase impossível remover todos os grupos funcionais de oxigênio. O rGO final sempre conterá algum oxigênio residual e defeitos, o que significa que sua condutividade não corresponderá à do grafeno puro e impecável.

Criação de Defeitos Estruturais

A partida rápida, às vezes explosiva, dos grupos de oxigênio pode criar novos furos, vacâncias e outros defeitos na rede de carbono. Esses defeitos atuam como locais de espalhamento para elétrons, limitando o desempenho elétrico final do material. Há uma compensação entre remover o oxigênio isolante e introduzir novas falhas estruturais.

Perda de Capacidade de Dispersão

Uma das propriedades mais úteis do GO é sua capacidade de ser processado em água. À medida que é reduzido, ele perde seus grupos funcionais hidrofílicos e torna-se hidrofóbico. Isso torna o rGO resultante muito difícil de dispersar em água, complicando seu uso em tintas, compósitos e revestimentos.

Fazendo a Escolha Certa para Sua Aplicação

Como você usa a temperatura depende inteiramente do seu objetivo final. Você deve equilibrar as propriedades desejadas com as compensações práticas.

- Se seu foco principal for a condutividade elétrica máxima: Você deve usar altas temperaturas de redução (acima de 600°C, e idealmente >1000°C) em uma atmosfera inerte para remover a quantidade máxima de oxigênio e reparar defeitos estruturais.

- Se seu foco principal for a processabilidade em compósitos ou tintas: Um tratamento térmico mais suave (por exemplo, 180-250°C) é frequentemente o melhor. Isso proporciona um aumento significativo na condutividade, mantendo funcionalidade suficiente para auxiliar a dispersão em certos solventes.

- Se seu foco principal for a criação de estruturas porosas ou espumas: Um "choque térmico" rápido e de alta temperatura pode causar uma rápida expansão e esfoliação à medida que os gases evoluem, criando um aerogel de rGO altamente poroso e de baixa densidade.

- Se seu foco principal for a estabilidade do dispositivo: Você deve recozer o componente de GO ou rGO em uma temperatura superior à sua temperatura de operação pretendida. Isso garante que suas propriedades não mudarão devido à redução térmica não intencional durante o uso.

Ao entender essas transformações dependentes da temperatura, você pode projetar com precisão o óxido de grafeno para alcançar seus objetivos específicos de material e dispositivo.

Tabela Resumo:

| Faixa de Temperatura | Processo Chave | Efeitos Principais |

|---|---|---|

| < 100°C | Evaporação da Água | Remove a água adsorvida; alteração química mínima. |

| 150°C – 250°C | Início da Redução | Liberação de CO₂; primeiro grande aumento de condutividade. |

| 250°C – 600°C | Desoxigenação Principal | Liberação de CO/H₂O; remoção de oxigênio em massa; alta condutividade. |

| > 600°C | Reparo Estrutural | Reparo de defeitos; condutividade se aproxima do grafeno puro. |

Pronto para Otimizar Seu Processo de Redução Térmica do Óxido de Grafeno?

O controle preciso da temperatura é fundamental para transformar o óxido de grafeno no material de alto desempenho que você precisa. A KINTEK é especializada em equipamentos de laboratório avançados, incluindo fornos de precisão e sistemas de processamento térmico, projetados para atender às exigências rigorosas da pesquisa e produção de grafeno.

Nós ajudamos você a:

- Alcançar aquecimento uniforme e consistente para uma conversão confiável de GO para rGO.

- Selecionar o equipamento certo para sua aplicação específica, seja para condutividade máxima ou processabilidade.

- Garantir estabilidade e reprodutibilidade em seus experimentos de redução térmica.

Não deixe que a variabilidade da temperatura comprometa seus resultados. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o material alternativo ao grafeno? Descubra os principais materiais 2D para sua aplicação específica

- Quais são os catalisadores usados em CVD? Desvendando o Crescimento de Nanomateriais com Catalisadores Metálicos

- O nanotubo de carbono é um condutor elétrico? Sua natureza dupla depende da estrutura atômica.

- Quais são os benefícios dos filmes finos? Desbloqueie Durabilidade, Ótica e Eletrônica Aprimoradas

- O revestimento de diamante é permanente? A verdade sobre sua durabilidade duradoura

- O que é filme fino em nanotecnologia? O bloco de construção essencial para tecnologia avançada

- O que é o processo de deposição em química? Um Guia para Engenharia de Filmes Finos

- Qual é a estrutura dos nanotubos de carbono de parede única? Compreendendo a Quiralidade para Propriedades Metálicas ou Semicondutoras