Na calcinação, a temperatura é a principal variável de controle. É a entrada de energia que dita a taxa e a extensão da decomposição química, impulsiona as transformações de fase e, finalmente, determina as propriedades finais do material, como sua pureza, estrutura cristalina e área de superfície.

O desafio central da calcinação não é simplesmente atingir uma alta temperatura, mas sim alcançar um perfil térmico preciso. A temperatura correta impulsiona a reação desejada até a conclusão, enquanto a temperatura errada — muito baixa, muito alta ou atingida muito rapidamente — resulta em um produto final impuro, inativo ou estruturalmente comprometido.

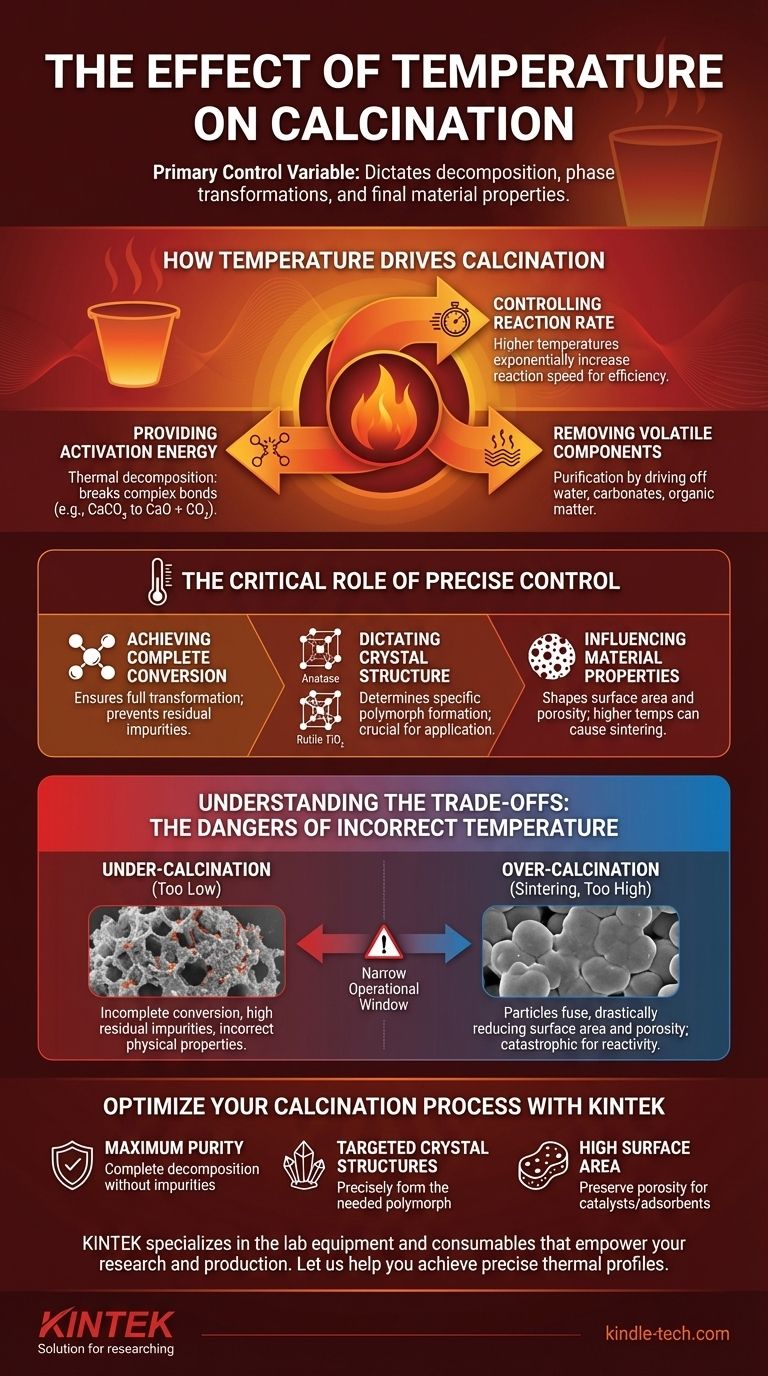

Como a Temperatura Impulsiona a Calcinação

A temperatura é a força fundamental por trás das mudanças que ocorrem durante a calcinação. Ela atua no material de várias maneiras distintas para alcançar a transformação desejada.

Fornecendo Energia de Ativação

A maioria dos processos de calcinação envolve decomposição térmica, onde um composto se decompõe em substâncias mais simples. A temperatura fornece a energia de ativação necessária para quebrar as ligações químicas que mantêm o composto original unido.

Um exemplo clássico é a produção de cal (CaO) a partir de calcário (CaCO₃). O calor fornece a energia para quebrar as ligações de carbonato, liberando gás dióxido de carbono.

Controlando a Taxa de Reação

A taxa de calcinação é altamente dependente da temperatura. De acordo com os princípios cinéticos, temperaturas mais altas aumentam exponencialmente a velocidade das reações químicas.

Isso significa que um processo pode levar horas a uma temperatura mais baixa, mas apenas minutos a uma significativamente mais alta. Essa relação é crítica para a eficiência do processo industrial.

Removendo Componentes Voláteis

Um objetivo principal da calcinação é frequentemente a purificação pela remoção de substâncias voláteis indesejadas. A temperatura é o mecanismo que elimina esses componentes.

Isso inclui a remoção de água fisicamente adsorvida, água quimicamente ligada (hidróxidos), dióxido de carbono (carbonatos) ou matéria orgânica residual de uma matéria-prima.

O Papel Crítico do Controle Preciso da Temperatura

Simplesmente aplicar calor é insuficiente; controlar a temperatura exata e a duração é o que define o resultado. Diferentes pontos de ajuste de temperatura produzem materiais muito diferentes a partir da mesma substância inicial.

Atingindo a Conversão Completa

Para qualquer reação de decomposição, existe uma temperatura mínima de calcinação. Abaixo desse limite, a reação não prosseguirá a uma taxa prática, levando a uma conversão incompleta.

O produto será uma mistura da matéria-prima original e do produto final desejado, comprometendo sua pureza e desempenho.

Ditando a Estrutura Cristalina

Muitos materiais podem existir em diferentes estruturas cristalinas, ou polimorfos, com propriedades únicas. A temperatura é frequentemente o fator decisivo em qual polimorfo é formado.

Por exemplo, na produção de dióxido de titânio (TiO₂), temperaturas de calcinação mais baixas produzem a fase anatásio, enquanto temperaturas mais altas a convertem irreversivelmente para a fase rutilo mais estável.

Influenciando as Propriedades do Material

A temperatura final de calcinação molda diretamente as características físicas do produto. Isso é especialmente verdadeiro para a área de superfície e porosidade.

À medida que a temperatura aumenta, os átomos se tornam mais móveis, o que pode levar ao crescimento de partículas e à fusão de partículas adjacentes, um processo conhecido como sinterização.

Entendendo as Compensações: Os Perigos da Temperatura Incorreta

Otimizar um processo de calcinação requer navegar em uma janela estreita entre dois modos de falha. As consequências de perder essa janela podem ser graves.

O Problema da Subcalcinação

Se a temperatura for muito baixa ou o tempo de permanência for muito curto, o material não será totalmente transformado.

Isso resulta em um produto final com altos níveis de impurezas residuais, como carbonatos ou hidróxidos não convertidos, e propriedades físicas incorretas.

O Risco de Sobrecalcinação (Sinterização)

Se a temperatura for muito alta, as partículas começam a se fundir e adensar. Esse fenômeno, a sinterização, é frequentemente o principal inimigo da calcinação.

A sinterização reduz drasticamente a área de superfície e a porosidade do material, o que é catastrófico para aplicações como catalisadores, adsorventes ou pigmentos, onde alta reatividade e interação superficial são essenciais.

O Impacto da Taxa de Aquecimento

A velocidade com que a temperatura alvo é atingida (a taxa de rampa) também é importante. Uma taxa de rampa muito rápida pode causar choque térmico, fraturar partículas ou criar um produto não uniforme onde o exterior é calcinado, mas o núcleo não é.

Otimizando a Temperatura para o Seu Objetivo

A temperatura de calcinação ideal não é um valor único, mas depende inteiramente do resultado desejado. Para determinar o perfil térmico correto, você deve primeiro definir seu objetivo principal.

- Se o seu foco principal for pureza máxima e decomposição completa: Você deve operar acima da temperatura de decomposição do material por um período de tempo suficiente, permanecendo cuidadosamente abaixo da temperatura de início para sinterização significativa.

- Se o seu foco principal for alta área de superfície e reatividade: Use a temperatura mais baixa possível que ainda atinja a conversão química necessária para minimizar o crescimento de partículas e preservar uma estrutura porosa.

- Se o seu foco principal for atingir uma fase cristalina específica: Seu processo deve visar precisamente a faixa de temperatura necessária para essa transição de fase sem ultrapassar para uma estrutura cristalina diferente e indesejada.

Em última análise, dominar a calcinação é dominar a aplicação precisa do calor para transformar uma matéria-prima em um produto final com propriedades cuidadosamente projetadas.

Tabela de Resumo:

| Efeito da Temperatura | Resultado | Consequência de Controle Deficiente |

|---|---|---|

| Fornece Energia de Ativação | Impulsiona a decomposição térmica (ex: CaCO₃ para CaO) | Conversão incompleta; produto impuro |

| Controla a Taxa de Reação | Processamento mais rápido em temperaturas mais altas | Processo ineficiente; resultados inconsistentes |

| Determina a Fase Cristalina | Forma polimorfos específicos (ex: Anatásio vs. Rutilo TiO₂) | Estrutura do material incorreta; falha na aplicação |

| Influencia a Área de Superfície | Temperaturas mais altas causam sinterização, reduzindo a porosidade | Baixa reatividade; mau desempenho como catalisador/adsorvente |

Otimize Seu Processo de Calcinação com a KINTEK

O controle preciso da temperatura não é apenas um detalhe — é a diferença entre um material de alto desempenho e um lote fracassado. O perfil térmico correto garante a pureza, a estrutura cristalina e a área de superfície de que você precisa para sua aplicação.

A KINTEK é especializada nos equipamentos de laboratório e consumíveis que capacitam sua pesquisa e produção. Fornecemos os fornos confiáveis e o suporte especializado necessários para dominar a calcinação, ajudando você a evitar as armadilhas da subcalcinação e da sinterização.

Deixe-nos ajudá-lo a alcançar:

- Pureza Máxima: Garanta a decomposição completa sem impurezas.

- Estruturas Cristalinas Alvo: Forme precisamente o polimorfo de que você precisa.

- Alta Área de Superfície: Preserve a porosidade e a reatividade para catalisadores e adsorventes.

Pronto para transformar seus materiais com precisão? Entre em contato com nossos especialistas em processamento térmico hoje mesmo para discutir seus desafios e objetivos específicos de calcinação.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que causa o aumento do teor de cinzas? Descubra os culpados ocultos que prejudicam seu equipamento.

- Quais são os resultados da calcinação? Um guia para purificação e transformação de materiais

- Como você realiza a calcinação? Domine o Tratamento Térmico Preciso para Seus Materiais

- Qual é o propósito de um forno mufla em um laboratório? Alcance calor puro e de alta temperatura para seus materiais

- Como o teor de cinzas é determinado usando um forno mufla? Obtenha Análise Mineral Precisa