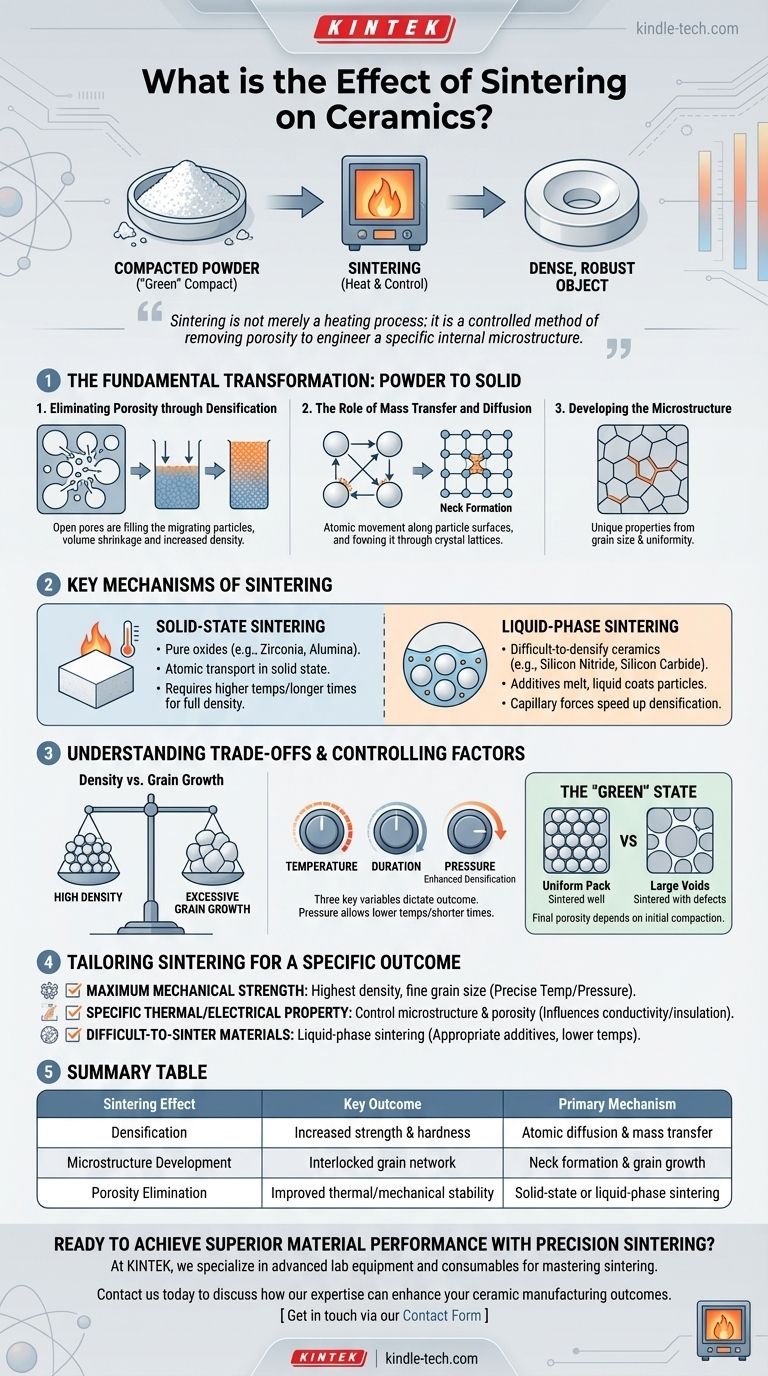

Em sua essência, o principal efeito da sinterização é a transformação de um pó cerâmico compactado em um objeto denso, sólido e mecanicamente robusto. Este processo de alta temperatura aprimora fundamentalmente as propriedades de uma cerâmica — como resistência, dureza e estabilidade térmica — ligando partículas individuais e reduzindo significativamente o espaço vazio entre elas.

A sinterização não é meramente um processo de aquecimento; é um método controlado de remoção de porosidade para projetar uma microestrutura interna específica. O domínio da sinterização é a etapa crítica que determina o desempenho final e a confiabilidade de qualquer componente cerâmico avançado.

A Transformação Fundamental: De Pó a Sólido

A sinterização é a etapa mais importante na fabricação de cerâmicas. Ela pega um "verde" compacto frágil, que é essencialmente pó prensado, e o converte em um material durável e funcional através de calor cuidadosamente controlado.

Eliminação da Porosidade Através da Densificação

O principal objetivo da sinterização é a densificação. Este é o processo de redução ou eliminação dos poros (espaços vazios) que existem entre as partículas do pó bruto.

À medida que o material é aquecido, os átomos migram para preencher esses vazios, fazendo com que todo o componente encolha e se torne mais denso. Isso é diretamente responsável pelo aumento dramático na resistência e dureza.

O Papel da Transferência de Massa e Difusão

A densificação ocorre através da difusão e da transferência de massa. Em temperaturas abaixo do ponto de fusão do material, os átomos nas superfícies das partículas cerâmicas tornam-se móveis.

Esses átomos se movem ao longo das superfícies das partículas e através da rede cristalina até os pontos de contato, formando "pescoços" que crescem e, finalmente, puxam as partículas juntas, fechando os poros.

Desenvolvimento da Microestrutura

O resultado desse movimento atômico é a formação de uma microestrutura policristalina. Esta rede interna de grãos interligados e contornos de grão é o que confere à cerâmica final seu conjunto exclusivo de propriedades.

O tamanho e a uniformidade desses grãos são críticos e são diretamente influenciados pelos parâmetros de sinterização.

Mecanismos Chave da Sinterização

Nem todas as cerâmicas são sinterizadas da mesma maneira. O mecanismo utilizado depende da química do material e das propriedades finais desejadas.

Sinterização em Estado Sólido

Este é o método mais comum, usado para cerâmicas de óxido puras como zircônia e alumina. Neste processo, o transporte atômico ocorre inteiramente no estado sólido.

Como a difusão através de um sólido é relativamente lenta, este método geralmente requer temperaturas mais altas e tempos de processamento mais longos para atingir a densidade total.

Sinterização em Fase Líquida

Para cerâmicas que são muito difíceis de densificar, como nitreto de silício e carbeto de silício, uma fase líquida é introduzida.

Pequenas quantidades de aditivos são misturadas com o pó cerâmico. Na temperatura de sinterização, esses aditivos derretem e formam um líquido que reveste as partículas cerâmicas. Este líquido usa forças capilares para puxar as partículas juntas e acelera drasticamente a densificação.

Compreendendo as Compensações e Fatores de Controle

Alcançar o componente cerâmico perfeito é um ato de equilíbrio. Os parâmetros do processo de sinterização devem ser cuidadosamente controlados para evitar armadilhas comuns.

O Equilíbrio Entre Densidade e Crescimento de Grão

A principal compensação na sinterização é entre atingir alta densidade e prevenir o crescimento excessivo de grão.

Embora tempos mais longos e temperaturas mais altas promovam a densificação, eles também podem fazer com que os grãos microscópicos cresçam demais. Grãos excessivamente grandes podem criar pontos de estresse internos e tornar a cerâmica final mais quebradiça, anulando os benefícios da alta densidade.

O Impacto dos Parâmetros de Sinterização

O resultado é ditado por três variáveis chave: temperatura, duração e pressão. Temperaturas mais altas e tempos mais longos aumentam a taxa de difusão, mas também aumentam o risco de crescimento indesejado de grão.

A Influência da Pressão

A aplicação de pressão externa durante o aquecimento pode aumentar significativamente a densificação. Isso permite o uso de temperaturas mais baixas e tempos mais curtos, o que ajuda a limitar o crescimento de grão e pode produzir materiais com propriedades mecânicas superiores.

A Importância do Estado "Verde"

A porosidade final de uma peça sinterizada depende muito da porosidade inicial do compacto não sinterizado, ou "verde". Um pó uniformemente compactado com vazios mínimos sinterizará de forma mais eficaz e resultará em um produto final mais confiável.

Adaptando a Sinterização para um Resultado Específico

A escolha dos parâmetros e mecanismos de sinterização depende inteiramente das propriedades desejadas do componente final.

- Se seu foco principal é a máxima resistência mecânica: Busque a maior densidade possível com um tamanho de grão fino e uniforme, o que geralmente requer controle preciso da temperatura e pode se beneficiar da pressão aplicada.

- Se seu foco principal é uma propriedade térmica ou elétrica específica: Controle a microestrutura e a porosidade final para atender a esses requisitos, pois esses fatores influenciam fortemente a condutividade e o isolamento.

- Se seu foco principal é processar materiais difíceis de sinterizar: Utilize a sinterização em fase líquida selecionando aditivos apropriados para permitir a densificação em temperaturas mais gerenciáveis e econômicas.

Em última análise, controlar o processo de sinterização é como você transforma um pó simples em uma cerâmica projetada de alto desempenho.

Tabela de Resumo:

| Efeito da Sinterização | Resultado Chave | Mecanismo Principal |

|---|---|---|

| Densificação | Aumento da resistência e dureza | Difusão atômica e transferência de massa |

| Desenvolvimento da Microestrutura | Rede de grãos interligados | Formação de pescoço e crescimento de grão |

| Eliminação da Porosidade | Melhoria da estabilidade térmica/mecânica | Sinterização em estado sólido ou fase líquida |

Pronto para alcançar desempenho superior do material com sinterização de precisão?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório avançados e consumíveis necessários para dominar o processo de sinterização. Se você está desenvolvendo componentes de zircônia de alta resistência ou projetando peças complexas de carbeto de silício, nossas soluções ajudam você a controlar temperatura, pressão e atmosfera para densificação e microestrutura ideais.

Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seus resultados de fabricação de cerâmica. Vamos transformar seus pós cerâmicos em materiais confiáveis e de alto desempenho juntos.

Entre em contato através do nosso Formulário de Contato

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Quais são as vantagens da tecnologia SiC? Obtenha maior eficiência e densidade de potência

- Para que serve o pó cerâmico? Desbloqueando Materiais de Alto Desempenho para a Sua Indústria

- Quais são as propriedades térmicas das nanopartículas de carboneto de silício? Desbloqueie um Gerenciamento de Calor Superior

- Qual é o ponto de fusão do SiC? Descubra a Extrema Estabilidade Térmica do Carboneto de Silício

- Como a sinterização aumenta a resistência? Obtenha Materiais Densos e de Alta Resistência

- Quais são os diferentes tipos de processo de sinterização em cerâmica? Escolha o Método Certo para Sua Aplicação

- Quais são as classificações funcionais da cerâmica? Selecione o Material Certo para a Sua Aplicação

- Que tipo de estrutura é o carboneto de silício? Um Sólido de Rede Covalente para Desempenho Extremo