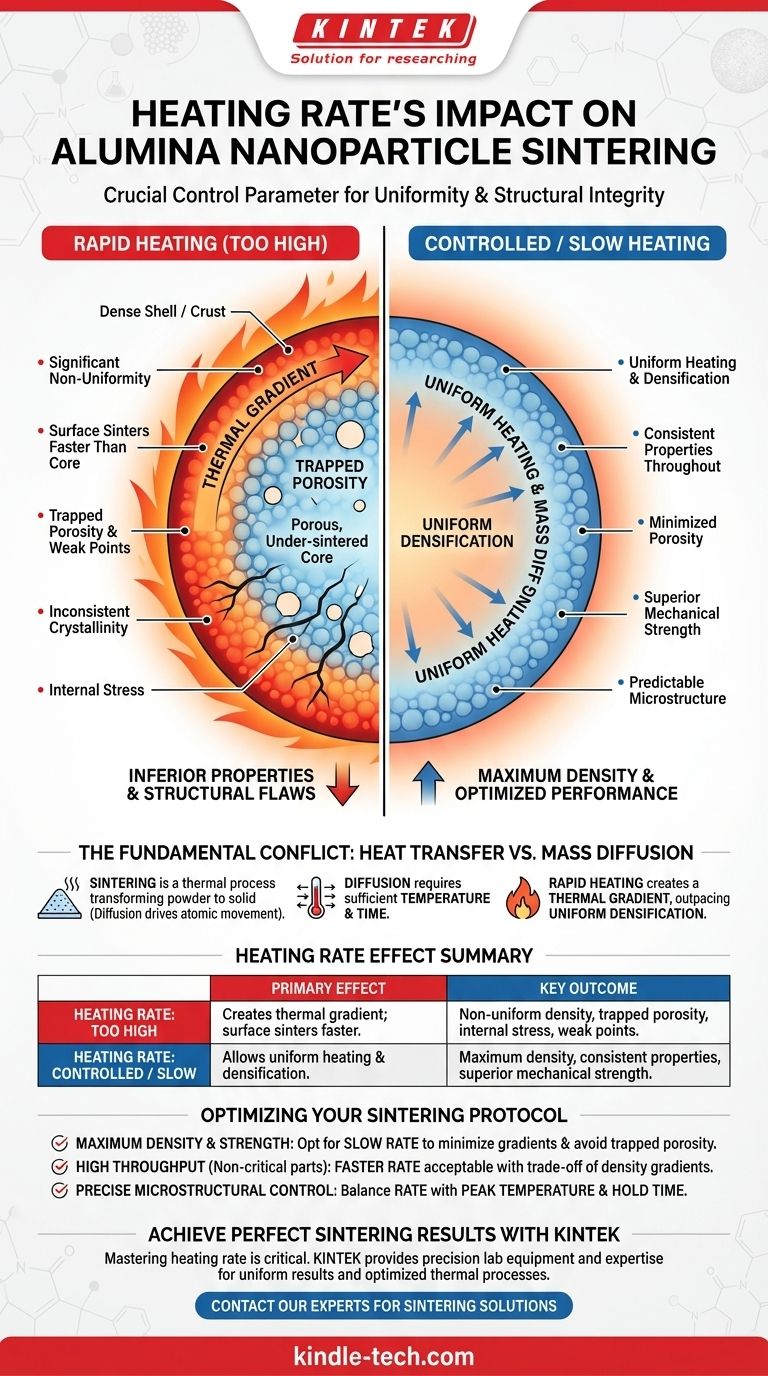

Crucialmente, a taxa de aquecimento durante a sinterização de nanopartículas de alumina é um parâmetro de controle primário que dita a uniformidade final e a integridade estrutural do componente. Uma taxa de aquecimento muito alta resulta em uma não uniformidade significativa, onde o exterior do material sinteriza e densifica muito mais do que o núcleo. Isso cria estresse interno, aprisiona a porosidade e leva a um produto final com propriedades inconsistentes e frequentemente inferiores.

O principal desafio na sinterização é equilibrar a velocidade do processo com o tempo necessário para o transporte de massa. Uma rápida taxa de aquecimento cria um gradiente térmico que supera a capacidade do material de densificar uniformemente, levando a uma casca densa que encapsula um núcleo poroso e sub-sinterizado.

O Conflito Fundamental: Transferência de Calor vs. Difusão de Massa

O que é Sinterização?

A sinterização é um processo térmico que transforma um compacto de pó em um objeto sólido e denso. Seu objetivo principal é reduzir ou eliminar o espaço vazio (porosidade) entre as partículas iniciais, usando calor para impulsionar o movimento atômico.

O Papel da Temperatura e do Tempo

Esse movimento atômico, conhecido como difusão, é o mecanismo fundamental por trás da densificação. A difusão é altamente dependente da temperatura e do tempo. Os átomos precisam de energia térmica suficiente para se mover, e precisam de tempo suficiente para viajar e preencher os vazios entre as partículas.

O Problema com o Aquecimento Rápido

Quando uma peça é aquecida muito rapidamente, sua temperatura superficial aumenta muito mais rápido do que sua temperatura interna do núcleo. Essa diferença de temperatura é conhecida como gradiente térmico. Como a sinterização é dependente da temperatura, esse gradiente térmico causa diretamente um gradiente de densificação.

Consequências de uma Alta Taxa de Aquecimento

O Efeito "Casca-Núcleo"

A superfície mais quente começa a sinterizar e densificar rapidamente, formando uma "casca" densa e relativamente não porosa. O interior mais frio, no entanto, não teve tempo suficiente em temperatura para que ocorra uma difusão significativa.

Porosidade Aprisionada

Essa casca externa densa pode selar as vias necessárias para que gases e poros escapem do núcleo do componente. Como resultado, a porosidade fica aprisionada dentro do material, limitando severamente a densidade final alcançável e criando pontos fracos.

Um Gradiente no Grau de Sinterização

O produto final exibe um gradiente significativo em suas propriedades. O grau de sinterização é maior na superfície e diminui em direção ao centro. Isso significa que o componente não é um material uniforme, mas um compósito de diferentes densidades.

Cristalinidade Inconsistente

Esse gradiente térmico também pode afetar a estrutura cristalina final. O material ao longo da superfície rapidamente aquecida pode exibir características de grão diferentes em comparação com o núcleo mais isolado, que experimenta uma taxa de aquecimento efetiva mais lenta. Isso contribui ainda mais para a não uniformidade da peça final.

Compreendendo as Compensações

O Apelo do Alto Rendimento

A principal motivação para usar uma alta taxa de aquecimento é econômica. Ciclos mais rápidos significam maior rendimento e menor consumo de energia por peça, o que pode ser muito atraente em um ambiente de produção.

O Preço da Velocidade: Falhas Estruturais

Essa velocidade tem um custo alto. Os estresses internos resultantes, a porosidade aprisionada e os gradientes de densidade podem levar a um desempenho mecânico deficiente, resistência reduzida e maior probabilidade de falha sob carga.

O Benefício do Aquecimento Lento

Uma taxa de aquecimento mais lenta e controlada permite que o componente inteiro atinja o equilíbrio térmico gradualmente. Isso garante que o núcleo e a superfície aqueçam e sinterizem em um ritmo mais uniforme, permitindo uma difusão consistente e a eliminação de poros em todo o volume.

Otimizando Seu Protocolo de Sinterização

Escolher a taxa de aquecimento certa é uma decisão crítica que depende do resultado desejado para o seu componente final.

- Se seu foco principal é a densidade máxima e a resistência mecânica: Opte por uma taxa de aquecimento mais lenta para minimizar os gradientes térmicos, garantir uma densificação uniforme e evitar a porosidade aprisionada.

- Se seu foco principal é o alto rendimento para componentes não críticos: Uma taxa de aquecimento mais rápida pode ser aceitável, mas você deve estar preparado para aceitar os gradientes resultantes na densidade e nas propriedades estruturais.

- Se seu foco principal é o controle microestrutural preciso: A taxa de aquecimento deve ser cuidadosamente equilibrada com a temperatura de sinterização de pico e o tempo de permanência, pois todas as três variáveis interagem para determinar o tamanho de grão final e a uniformidade.

Em última análise, dominar a taxa de aquecimento é fundamental para transitar da simples formação de uma peça para a engenharia de suas propriedades materiais precisas.

Tabela Resumo:

| Taxa de Aquecimento | Efeito Primário na Sinterização | Resultado Chave |

|---|---|---|

| Muito Alta | Cria um gradiente térmico; a superfície sinteriza mais rápido que o núcleo. | Densidade não uniforme, porosidade aprisionada, estresse interno, pontos fracos. |

| Controlada / Lenta | Permite aquecimento e densificação uniformes em toda a peça. | Densidade máxima, propriedades consistentes, resistência mecânica superior. |

Obtenha Resultados de Sinterização Perfeitos para Suas Nanopartículas de Alumina

Dominar a taxa de aquecimento é fundamental para produzir componentes com a densidade, resistência e microestrutura precisas que você exige. A taxa errada pode levar a falhas caras e desempenho inconsistente.

A KINTEK é sua parceira em sinterização de precisão. Somos especializados em equipamentos e consumíveis de laboratório, fornecendo as ferramentas e a experiência para ajudá-lo a otimizar seus processos térmicos. Seja você desenvolvendo novos materiais ou escalando a produção, podemos ajudá-lo a alcançar resultados uniformes e evitar as armadilhas do aquecimento inadequado.

Vamos discutir sua aplicação. Entre em contato com nossos especialistas hoje para encontrar a solução certa para os desafios de sinterização do seu laboratório.

Guia Visual

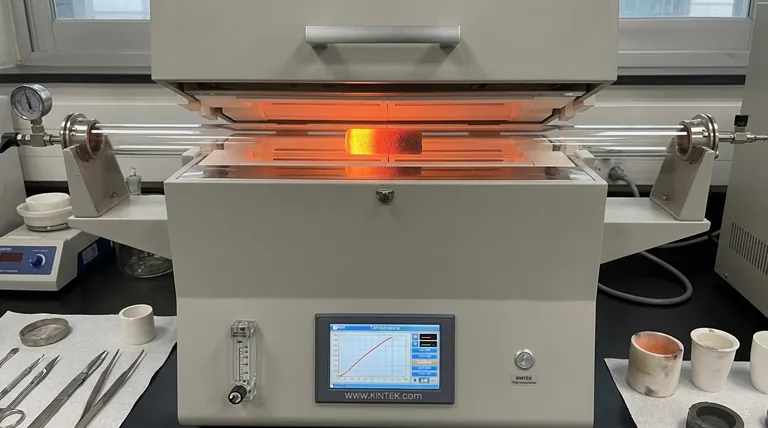

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Qual o papel de um forno tubular de quartzo na síntese de hBN? Otimize os seus resultados de deposição química em fase vapor