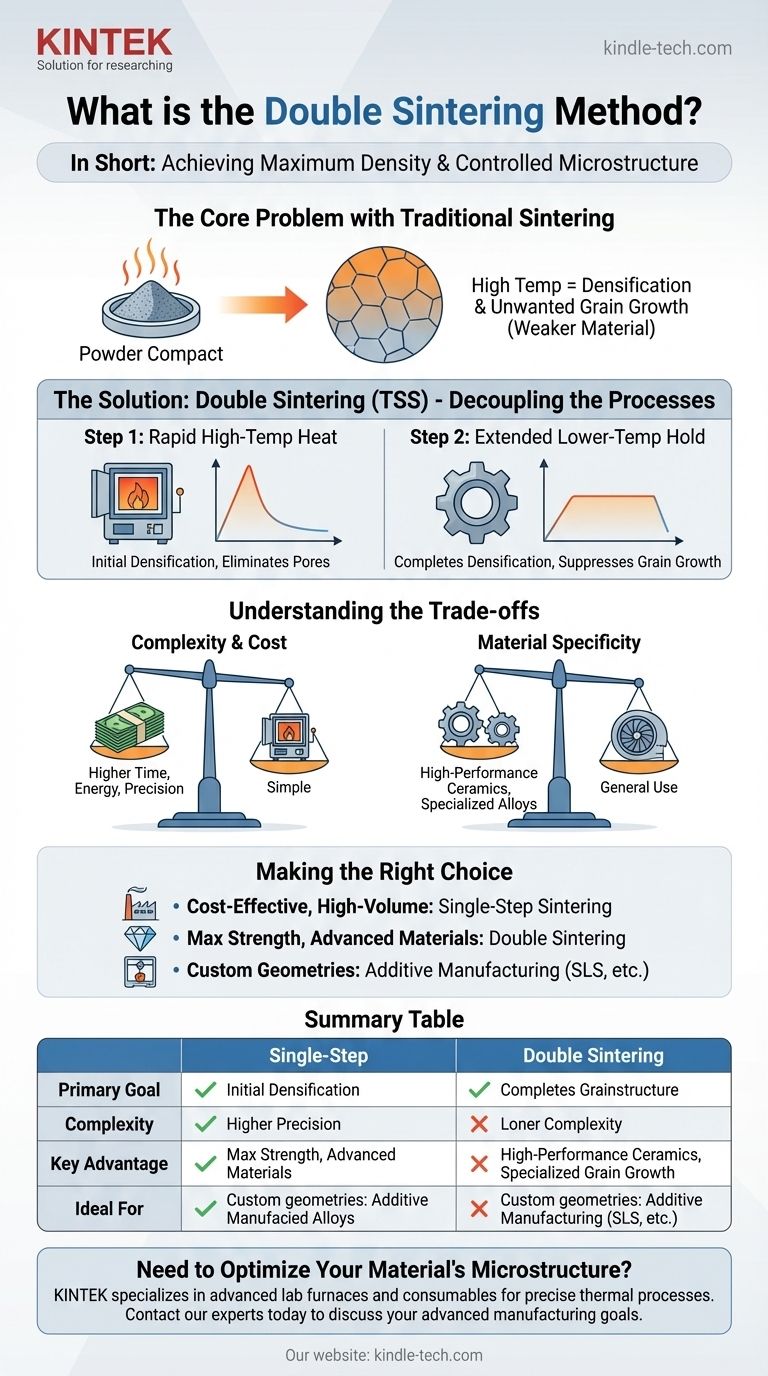

Em resumo, o método de sinterização dupla é um processo térmico especializado que utiliza dois ciclos distintos de aquecimento e resfriamento em vez de um. Seu objetivo principal é alcançar um produto final denso enquanto controla precisamente a microestrutura, especificamente minimizando o crescimento dos grãos internos, o que é frequentemente um desafio nos processos padrão de sinterização única.

O problema central da sinterização tradicional é que as altas temperaturas necessárias para o adensamento também causam o crescimento indesejado de grãos, o que pode enfraquecer o material. A sinterização dupla resolve isso desacoplando os dois fenômenos — usando uma primeira etapa de alta temperatura para o adensamento inicial e uma segunda etapa de temperatura mais baixa para completar o adensamento enquanto suprime o crescimento de grãos.

Os Fundamentos da Sinterização

O Que a Sinterização Realiza

A sinterização é um processo de fabricação que compacta um material em pó em uma massa sólida usando calor e pressão.

O ponto chave é que a temperatura permanece abaixo do ponto de fusão do material. Isso permite que as partículas individuais se fundam em seus pontos de contato.

O Processo Padrão de Etapa Única

Em um processo típico, uma peça "verde" é formada misturando o pó principal com um agente de ligação temporário.

Quando aquecido, este aglutinante é queimado. À medida que a temperatura sobe ainda mais, as partículas de pó começam a se ligar, reduzindo os espaços porosos entre elas e criando um objeto sólido e denso.

Este método é altamente eficaz para materiais com altos pontos de fusão, como metais e cerâmicas, e é fundamental para a metalurgia do pó e certos tipos de impressão 3D.

Por Que Uma Segunda Etapa de Sinterização é Necessária

O Conflito Central: Adensamento vs. Crescimento de Grãos

O objetivo final da sinterização é alcançar a densidade máxima (ou seja, porosidade mínima). Isso requer altas temperaturas para impulsionar a difusão atômica que funde as partículas.

No entanto, essas mesmas altas temperaturas também promovem o crescimento de grãos. À medida que grãos pequenos se fundem em grãos maiores, as propriedades mecânicas do material, como resistência e dureza, podem se degradar significativamente.

Em uma única etapa de sinterização, você é forçado a fazer uma concessão entre alcançar alta densidade e prevenir o crescimento excessivo de grãos.

A Solução: Desacoplando os Processos

O método de sinterização dupla, frequentemente chamado de sinterização em duas etapas (TSS), separa de forma inteligente esses dois processos concorrentes.

A primeira etapa envolve aquecer o material rapidamente a uma alta temperatura por um tempo muito curto. Isso inicia o processo de adensamento, eliminando muitos dos poros.

O material é então rapidamente resfriado para uma temperatura ligeiramente mais baixa e mantido lá por um período prolongado. Nesta segunda temperatura, a taxa de adensamento permanece relativamente alta, enquanto a taxa de crescimento de grãos é significativamente suprimida.

Compreendendo as Compensações

Complexidade e Custo do Processo

A principal desvantagem da sinterização dupla é sua complexidade. Requer controle preciso sobre as taxas de aquecimento e resfriamento, o que exige equipamentos de forno mais sofisticados.

Esta etapa adicional e a necessidade de precisão aumentam tanto o tempo quanto o consumo de energia do processo, tornando-o mais caro do que a sinterização convencional de etapa única.

Especificidade do Material e Aplicação

A sinterização dupla não é uma solução universal. Sua eficácia depende muito do sistema de material específico que está sendo usado.

É mais comumente aplicada a cerâmicas de alto desempenho ou ligas metálicas especializadas onde alcançar uma microestrutura de grão fino e totalmente densa é fundamental para o desempenho da aplicação final — e vale o custo extra.

Fazendo a Escolha Certa Para o Seu Objetivo

- Se seu foco principal for produção econômica e de alto volume: A sinterização de etapa única padrão é quase sempre a escolha mais prática e econômica.

- Se seu foco principal for alcançar a máxima resistência mecânica em materiais avançados: A sinterização dupla oferece controle superior sobre a microestrutura final e é uma ferramenta poderosa para aplicações de alto desempenho.

- Se seu foco principal for criar geometrias personalizadas por meio de fabricação aditiva: Técnicas como a Sinterização Seletiva a Laser (SLS) usam uma abordagem diferente, camada por camada, mas o objetivo subjacente de fundir o pó enquanto se gerencia o calor permanece um princípio central.

Em última análise, a escolha de um método de sinterização requer equilibrar as propriedades do material desejadas com as restrições de custo, tempo e complexidade de fabricação.

Tabela de Resumo:

| Aspecto | Sinterização de Etapa Única | Sinterização Dupla |

|---|---|---|

| Objetivo Principal | Produção econômica e de alto volume | Densidade máxima com tamanho de grão controlado |

| Complexidade do Processo | Menor | Maior (requer controle preciso de temperatura) |

| Vantagem Principal | Simplicidade e velocidade | Propriedades finais superiores do material (resistência, dureza) |

| Ideal Para | Aplicações gerais | Cerâmicas de alto desempenho e ligas especializadas |

Precisa otimizar a microestrutura do seu material? O método de sinterização dupla é uma solução sofisticada para alcançar densidade e resistência máximas em aplicações de alto desempenho. A KINTEK é especializada em fornecer os fornos de laboratório avançados e consumíveis necessários para processos térmicos precisos como este. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar seus objetivos de fabricação de materiais avançados.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Quais são as condições para a pirólise rápida? Obtenha o rendimento máximo de bio-óleo a partir da biomassa

- Quais são os fatores que afetam os requisitos de tamanho da amostra? Domine as compensações para uma pesquisa credível

- Quais são as funções do processo de sinterização? Transformar Pós em Componentes de Alto Desempenho

- O que é o processo de sinterização sem pressão? Um Guia para a Consolidação de Materiais Mais Simples e Econômica

- O que é um alvo (target) em um processo de sputtering? A Fonte do Seu Revestimento de Filme Fino

- Quais são as desvantagens de usar grafite? Limitações Chave em Aplicações de Alta Tecnologia

- Quais são as precauções de segurança ao usar um tubo de ensaio? Diretrizes Essenciais de Segurança Laboratorial

- Que precauções devem ser tomadas ao usar FTIR? Proteja seu Instrumento e Garanta Dados Precisos