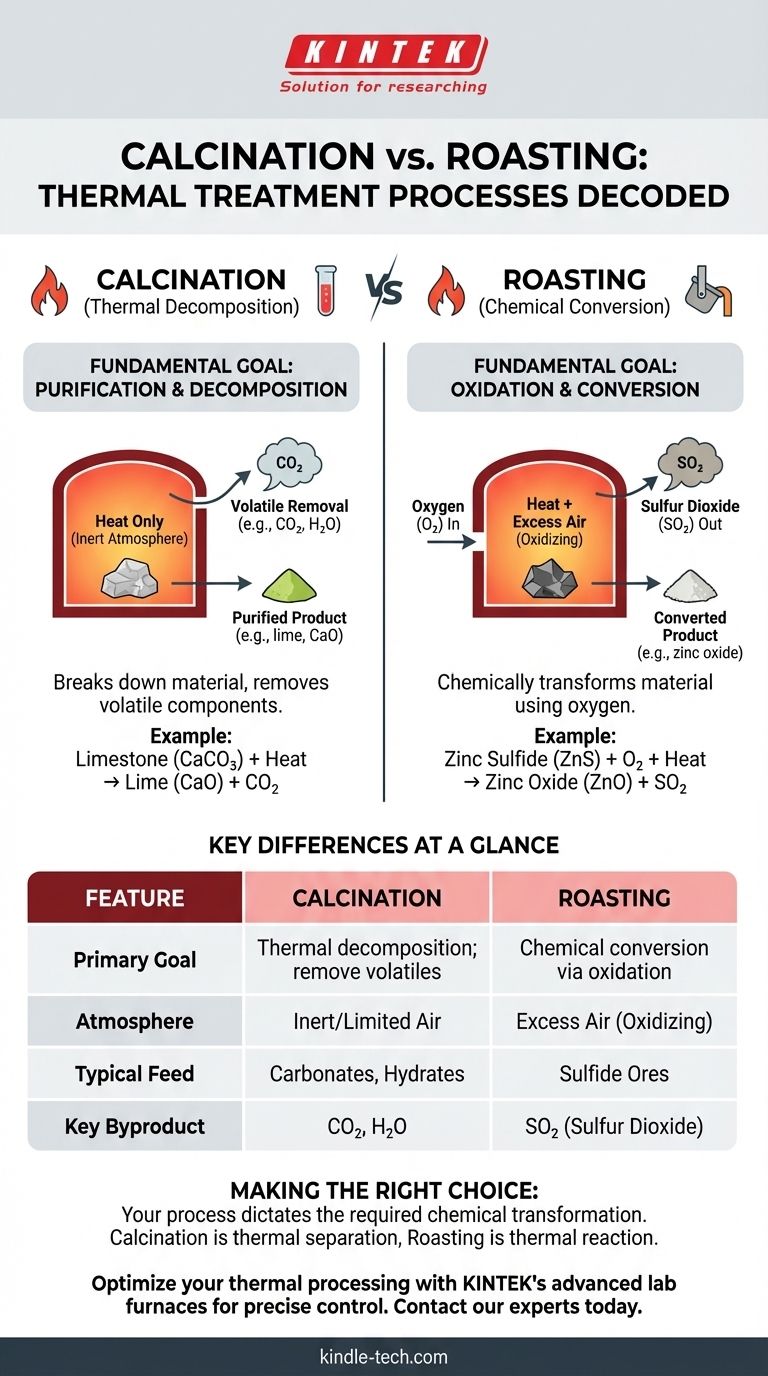

Em sua essência, a diferença entre calcinação e ustulação reside no papel químico da atmosfera do forno. Calcinação é um processo de decomposição térmica realizado na ausência ou com suprimento limitado de ar para eliminar substâncias voláteis. Em contraste, a ustulação é um processo de conversão química realizado em excesso de ar, especificamente para oxidar um material, na maioria das vezes um minério de sulfeto metálico.

Pense desta forma: A calcinação usa calor para decompor uma substância e remover uma parte dela, como remover água de um sólido úmido. A ustulação usa calor e ar para transformar quimicamente toda a substância em algo novo, como converter um sulfeto em um óxido.

Desvendando os Processos: Calcinação

A calcinação é uma etapa de purificação e decomposição impulsionada puramente pelo calor. O objetivo é decompor o material em uma forma mais estável ou desejável, removendo um componente volátil.

O Objetivo Fundamental: Decomposição Térmica

O objetivo principal da calcinação é induzir a decomposição térmica. Isso significa usar altas temperaturas para quebrar ligações químicas e liberar uma parte específica do composto como gás.

Um exemplo clássico é a produção de cal (óxido de cálcio) a partir de calcário (carbonato de cálcio). O calor decompõe o carbonato, liberando dióxido de carbono.

CaCO₃ (sólido) + Calor → CaO (sólido) + CO₂ (gás)

O Papel Crítico da Atmosfera

A calcinação é definida pela sua atmosfera, que é inerte ou tem um suprimento muito limitado de ar (oxigênio). Isso é crucial porque o objetivo é prevenir a oxidação ou outras reações indesejadas com o ambiente do forno.

O processo foca unicamente no que o calor pode fazer ao material em si.

Aplicações Comuns da Calcinação

Você encontrará a calcinação ao preparar matérias-primas. Seus usos incluem remover água de hidratos (como no processamento de bauxita), remover dióxido de carbono de carbonatos ou eliminar matéria orgânica volátil de várias substâncias.

Desvendando os Processos: Ustulação

A ustulação é um processo metalúrgico projetado para alterar quimicamente minérios metálicos para torná-los mais fáceis para etapas subsequentes, como a fundição. É fundamentalmente uma reação com oxigênio.

O Objetivo Fundamental: Conversão Química via Oxidação

O objetivo da ustulação é a oxidação. O processo reage intencionalmente o material de alimentação, tipicamente um minério de sulfeto metálico, com oxigênio do ar.

Isso converte o sulfeto metálico em um óxido metálico, que é mais facilmente reduzido a um metal puro em uma etapa posterior.

2ZnS (sólido) + 3O₂ (gás) + Calor → 2ZnO (sólido) + 2SO₂ (gás)

O Papel Crítico da Atmosfera

A ustulação requer uma atmosfera oxidante, o que significa que um excesso de ar ou oxigênio é fornecido ao forno. O oxigênio não é apenas o ambiente; é um reagente primário no processo.

Sem oxigênio suficiente, a conversão química pretendida de sulfeto para óxido não pode ocorrer.

Aplicações Comuns da Ustulação

A ustulação é um pilar da metalurgia extrativa. É o método principal para preparar minérios de sulfeto de metais como zinco, chumbo, cobre e níquel para a fundição.

Diferenças Principais em Resumo

A escolha entre calcinação e ustulação depende do seu material de partida e do produto final desejado. São ferramentas distintas para diferentes objetivos químicos.

Propósito

Calcinação visa decompor um material e eliminar um componente volátil (ex: H₂O, CO₂).

Ustulação visa converter quimicamente um material através da oxidação (ex: converter um sulfeto metálico em um óxido metálico).

Condições Atmosféricas

Calcinação ocorre em uma atmosfera inerte, redutora ou pobre em oxigênio para prevenir a oxidação.

Ustulação ocorre em uma atmosfera oxidante com excesso de ar para promover a oxidação.

Materiais de Alimentação

Calcinação é tipicamente usada em hidratos, carbonatos e materiais com componentes orgânicos voláteis.

Ustulação é predominantemente usada em minérios de sulfeto.

Subprodutos Gasosos

Calcinação produz principalmente gases não tóxicos como dióxido de carbono (CO₂) e vapor de água (H₂O).

Ustulação produz dióxido de enxofre (SO₂), um poluente significativo que deve ser capturado e frequentemente convertido em ácido sulfúrico para prevenir danos ambientais.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do seu processo é ditada inteiramente pela transformação química que você precisa alcançar.

- Se o seu foco principal é produzir cal a partir de calcário: Você deve usar calcinação para eliminar o CO₂ sem quaisquer outras reações.

- Se o seu foco principal é preparar minério de sulfeto de zinco para fundição: Você deve usar ustulação para converter o sulfeto (ZnS) em óxido de zinco (ZnO).

- Se o seu foco principal é remover a água de hidratação de um mineral: Você precisa de calcinação para eliminar suavemente a H₂O sem alterar o mineral base.

- Se o seu foco principal é criar uma matéria-prima de óxido a partir de um minério de sulfeto: A ustulação é a primeira etapa essencial no seu fluxograma metalúrgico.

Em última análise, a distinção é simples: a calcinação é uma separação térmica, enquanto a ustulação é uma reação térmica.

Tabela de Resumo:

| Característica | Calcinação | Ustulação |

|---|---|---|

| Objetivo Principal | Decomposição térmica; remover substâncias voláteis | Conversão química via oxidação |

| Atmosfera | Inerte ou ar limitado (pobre em oxigênio) | Excesso de ar (oxidante) |

| Material de Alimentação Típico | Carbonatos (ex: calcário), hidratos | Minérios de sulfeto (ex: sulfeto de zinco) |

| Subproduto Chave | CO₂, H₂O (vapor de água) | SO₂ (dióxido de enxofre) |

Pronto para otimizar seu processamento térmico?

Seja seu objetivo a decomposição térmica precisa ou a oxidação controlada, os fornos de laboratório avançados da KINTEK fornecem o controle atmosférico exato e a uniformidade de temperatura de que você precisa. Nossos equipamentos são projetados para confiabilidade e precisão em aplicações exigentes, como purificação de materiais e metalurgia extrativa.

Deixe a KINTEK ser sua parceira no laboratório. Somos especializados em equipamentos duráveis e de alto desempenho nos quais laboratórios de pesquisa e controle de qualidade confiam.

Contate nossos especialistas hoje para discutir suas necessidades específicas de tratamento térmico e encontrar a solução perfeita para o seu processo.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno com atmosfera controlada de correia de malha

As pessoas também perguntam

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo