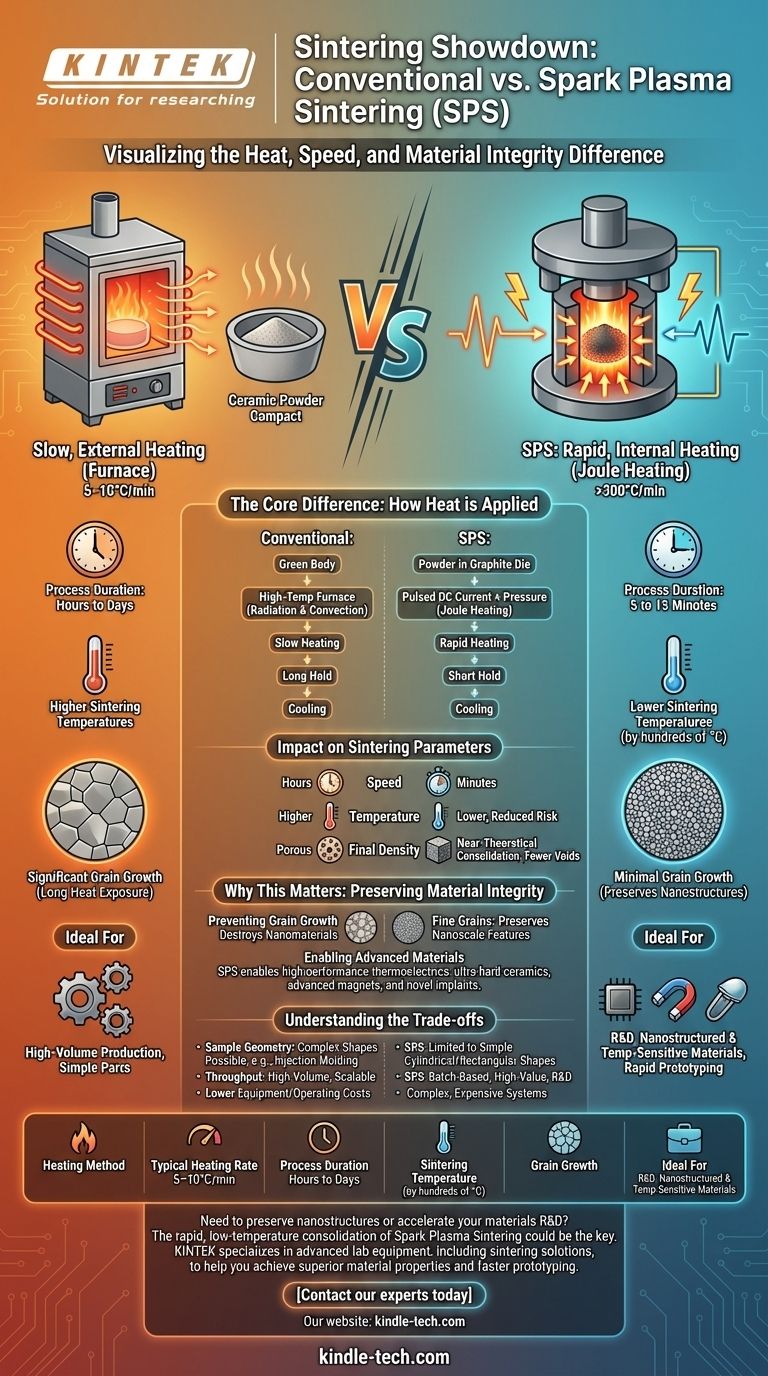

Em sua essência, a diferença entre a sinterização por plasma de faísca (SPS) e a sinterização convencional reside no método de aquecimento. A SPS utiliza uma corrente elétrica contínua pulsada para aquecer a amostra e seu molde internamente, permitindo um aquecimento e consolidação extremamente rápidos. Em contraste, a sinterização convencional depende de um aquecimento externo lento dentro de um forno, um processo que leva significativamente mais tempo e energia.

A escolha entre esses métodos não é meramente sobre velocidade; é sobre a integridade do material. O processo rápido e de baixa temperatura da SPS oferece aos cientistas e engenheiros um controle sem precedentes, permitindo-lhes preservar nanoestruturas delicadas e criar materiais de alto desempenho que são impossíveis de fabricar usando técnicas convencionais.

A Diferença Fundamental: Como o Calor é Aplicado

A distinção fundamental que impulsiona todas as outras vantagens e desvantagens é o mecanismo usado para fornecer energia térmica ao material em pó.

Sinterização Convencional: Aquecimento Lento e Externo

A sinterização convencional coloca uma peça pré-compactada, frequentemente chamada de "corpo verde", em um forno de alta temperatura.

O calor é transferido dos elementos de aquecimento externos para a superfície da peça por radiação e convecção. Este processo é lento, com taxas de aquecimento típicas de 5–10°C por minuto.

Sinterização por Plasma de Faísca: Aquecimento Rápido e Interno

Na SPS, o pó é colocado em uma matriz de grafite, que é então submetida a pressão mecânica e a uma corrente contínua pulsada de alta amperagem.

O aquecimento é gerado internamente via aquecimento Joule, à medida que a corrente elétrica passa pela matriz de grafite condutora e, em alguns casos, pelo próprio pó. Este mecanismo de aquecimento direto permite taxas de aquecimento incrivelmente altas, frequentemente excedendo 300°C por minuto.

O Impacto nos Parâmetros de Sinterização

Essa diferença no método de aquecimento tem profundas consequências para todo o processo de sinterização, desde a velocidade e temperatura até a qualidade final do material.

Velocidade: Horas vs. Minutos

A sinterização convencional é um processo demorado. Atingir a temperatura alvo pode levar várias horas, e o material deve ser mantido lá por um período prolongado para densificar. O ciclo completo pode durar de muitas horas a vários dias.

A SPS é ordens de magnitude mais rápida. Uma temperatura alvo de 1200°C pode ser atingida em menos de cinco minutos. O tempo total de processamento, incluindo aquecimento, manutenção e resfriamento, é frequentemente de apenas 5 a 15 minutos.

Temperatura: Temperaturas de Sinterização Mais Baixas

Como a pressão é aplicada simultaneamente com o aquecimento rápido, a SPS pode atingir a densificação total em temperaturas várias centenas de graus mais baixas do que os métodos convencionais.

Este menor orçamento térmico reduz o risco de transformações de fase indesejadas, decomposição ou estresse térmico na peça final.

Densidade Final: Consolidação Quase Teórica

A combinação de pressão e os efeitos únicos da corrente elétrica pulsada (que pode ajudar a limpar as superfícies das partículas) permite que a SPS produza consistentemente materiais com densidade quase teórica.

Isso significa menos vazios ou poros internos, levando a propriedades mecânicas, ópticas e elétricas superiores.

Por Que Isso Importa: Preservando a Integridade do Material

A principal vantagem da SPS não é apenas sua velocidade, mas sua capacidade de consolidar pós minimizando danos às suas microestruturas delicadas.

Prevenindo o Crescimento de Grãos

Na sinterização convencional, a longa exposição a altas temperaturas faz com que pequenos grãos no pó cresçam, um processo chamado de coarsening (engrossamento). Isso destrói as propriedades únicas dos nanomateriais.

A curta duração do processo SPS é sua principal força. Ele consolida o pó em um sólido denso antes que os grãos tenham tempo de crescer, preservando características em nanoescala ou nanoestruturadas no material final.

Possibilitando Materiais Avançados

Ao prevenir o crescimento de grãos, a SPS é essencial para fabricar materiais avançados cujas propriedades dependem de sua microestrutura fina.

Isso inclui termoelétricos de alto desempenho, cerâmicas ultraduras, ímãs avançados e novos implantes biomédicos cujo desempenho está diretamente ligado à manutenção de uma estrutura de grãos em nanoescala.

Compreendendo as Compensações

Embora poderosa, a SPS não é uma solução universal. Ela possui limitações específicas que tornam os métodos convencionais mais adequados em certos cenários.

Geometria e Tamanho da Amostra

A SPS é limitada às formas cilíndricas ou retangulares simples das matrizes de grafite caras usadas no processo. Criar formas complexas é difícil e custoso. A sinterização convencional pode lidar com geometrias mais complexas produzidas por métodos como moldagem por injeção.

Material e Produtividade

O processo SPS é tipicamente baseado em lotes e mais adequado para materiais de alto valor em pesquisa e desenvolvimento ou produção em pequena escala. Para fabricação de alto volume e baixo custo de peças simples, a sinterização em forno convencional é frequentemente mais escalável e econômica.

Equipamento e Custos Operacionais

Os sistemas SPS são significativamente mais complexos e caros para comprar e manter do que um forno de alta temperatura padrão e uma prensa hidráulica.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar o método de sinterização correto requer uma compreensão clara do seu material, orçamento e aplicação final.

- Se o seu foco principal é pesquisar materiais novos, nanoestruturados ou sensíveis à temperatura: A SPS é a escolha superior por sua capacidade de preservar microestruturas finas e atingir alta densidade rapidamente.

- Se o seu foco principal é a produção em alto volume de peças cerâmicas ou metálicas simples e robustas: A sinterização convencional geralmente oferece uma solução mais econômica e escalável onde o controle da microestrutura é menos crítico.

- Se o seu foco principal é a descoberta rápida de materiais e prototipagem: A velocidade da SPS permite uma iteração significativamente mais rápida, permitindo que você teste dezenas de composições no tempo que levaria para realizar um único experimento convencional.

Em última análise, sua escolha depende se seu objetivo é fabricar eficientemente um material conhecido ou projetar um totalmente novo com propriedades precisamente controladas.

Tabela Resumo:

| Parâmetro | Sinterização Convencional | Sinterização por Plasma de Faísca (SPS) |

|---|---|---|

| Método de Aquecimento | Aquecimento lento e externo em forno | Aquecimento Joule rápido e interno via corrente CC pulsada |

| Taxa de Aquecimento Típica | 5–10°C por minuto | >300°C por minuto |

| Duração do Processo | Horas a dias | 5 a 15 minutos |

| Temperatura de Sinterização | Mais alta | Mais baixa (em centenas de graus) |

| Crescimento de Grãos | Significativo devido à longa exposição ao calor | Mínimo, preserva nanoestruturas |

| Ideal Para | Produção em alto volume de peças simples | P&D, materiais nanoestruturados e sensíveis à temperatura |

Precisa preservar nanoestruturas ou acelerar sua P&D de materiais? A consolidação rápida e de baixa temperatura da Sinterização por Plasma de Faísca pode ser a chave para sua descoberta. A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções de sinterização, para ajudá-lo a alcançar propriedades de materiais superiores e prototipagem mais rápida.

Entre em contato com nossos especialistas hoje para discutir como a tecnologia de sinterização certa pode impulsionar seus objetivos de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- Quais são os usos da sinterização por plasma de faísca? Fabricação Rápida e em Baixa Temperatura de Materiais Avançados

- O que é a sinterização por plasma de faísca de polímeros? Crie Rapidamente Materiais Densos e de Alto Desempenho

- Quais são as aplicações da sinterização por plasma de faísca? Fabricar Materiais de Alto Desempenho com Precisão

- O que é o processo de sinterização por plasma? Obtenha uma Densificação Rápida e de Alto Desempenho de Materiais

- Qual é a diferença entre a sinterização por plasma de faísca e a sinterização flash? Um Guia para Métodos Avançados de Sinterização