A diferença fundamental reside no estado físico do material durante o processo. A sinterização em estado sólido une as partículas inteiramente na fase sólida através da difusão atômica, exigindo temperaturas ligeiramente abaixo do ponto de fusão do material. Em contraste, a sinterização em estado líquido introduz uma pequena quantidade de uma fase líquida que atua como agente de ligação, acelerando a adensamento e permitindo que o processo ocorra em temperaturas mais baixas.

A escolha entre esses dois métodos depende de uma troca crítica: a sinterização em estado sólido é ideal para a pureza do material, enquanto a sinterização em estado líquido é superior para atingir alta densidade rapidamente, usando um líquido para transportar material e reorganizar partículas.

O Mecanismo da Sinterização em Estado Sólido

A sinterização em estado sólido é o processo conceitualmente mais simples dos dois, dependendo da tendência natural dos átomos de se moverem e minimizarem a energia. É o método preferido para materiais puros e de componente único.

O Princípio Central: Difusão Atômica

Neste processo, um pó compactado é aquecido a uma alta temperatura, mas permanece sempre abaixo do seu ponto de fusão. Nesta temperatura elevada, os átomos ganham energia suficiente para migrar através das fronteiras das partículas adjacentes.

Este movimento atômico preenche gradualmente os vazios, ou poros, entre as partículas. Os pontos de contato entre as partículas, conhecidos como "pescoços", crescem com o tempo, fundindo as partículas individuais em uma massa sólida e coerente.

A Força Motriz: Redução da Energia Superficial

Materiais em pó possuem uma enorme quantidade de área superficial, o que corresponde a um alto estado de energia superficial. O universo favorece estados de energia mais baixos.

Ao se ligarem e reduzirem a quantidade total de superfície exposta, as partículas atingem um estado mais estável e de menor energia. Esta redução na energia superficial é a força motriz fundamental por trás da sinterização em estado sólido.

O Mecanismo da Sinterização em Estado Líquido

A sinterização em estado líquido é um processo mais complexo, mas muitas vezes mais eficiente. Ela introduz um material secundário que derrete durante o aquecimento, alterando drasticamente a dinâmica do adensamento.

O Papel do Aditivo Líquido

Este processo envolve um pó primário misturado com uma pequena quantidade de um aditivo. A temperatura de sinterização é escolhida para ser acima do ponto de fusão do aditivo, mas abaixo do material primário.

Isso cria um pequeno volume de líquido que reveste as partículas sólidas. Esta fase líquida é a chave para a velocidade e eficácia do processo.

Etapa 1: Rearranjo das Partículas

O líquido molha as partículas sólidas, e as forças capilares as puxam firmemente. Esta ação reorganiza fisicamente as partículas em uma configuração mais compacta e densa, eliminando rapidamente os poros maiores.

Etapa 2: Dissolução-Reprecipitação

Nos pontos onde as partículas sólidas são pressionadas juntas, a pressão é alta. Esta alta pressão aumenta a solubilidade do material sólido no líquido.

O material sólido se dissolve no líquido nesses pontos de contato e depois se reprecipita em áreas de baixa pressão, como as regiões de pescoço entre as partículas. Este mecanismo transporta eficientemente o material para preencher os vazios e soldar firmemente as partículas.

Compreendendo as Trocas

Escolher entre sinterização em estado sólido e em estado líquido não é sobre qual é "melhor", mas qual é apropriado para o material específico e o resultado desejado.

Velocidade vs. Pureza

A sinterização em estado líquido é significativamente mais rápida porque a fase líquida fornece um caminho de alta velocidade para o transporte de material, em comparação com o lento arrastar da difusão atômica no estado sólido.

No entanto, essa velocidade tem um custo na pureza. O aditivo que forma o líquido torna-se uma parte permanente da microestrutura final do material, o que pode ser indesejável para certas aplicações.

Densidade Final vs. Simplicidade

A sinterização em estado líquido geralmente atinge densidades finais mais altas e menor porosidade. A ação capilar e a dissolução-reprecipitação são extremamente eficazes na eliminação de vazios.

A sinterização em estado sólido é um processo mais simples de controlar para materiais puros. Ela evita complicações relacionadas à molhabilidade, viscosidade e potenciais reações químicas indesejadas entre as fases líquida e sólida.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação ditarão o método de sinterização correto.

- Se o seu foco principal for a pureza do material e um sistema de componente único: A sinterização em estado sólido é a escolha necessária, pois evita quaisquer aditivos.

- Se o seu foco principal for atingir a densidade máxima e baixa porosidade rapidamente: A sinterização em estado líquido é quase sempre a opção mais eficaz e eficiente.

- Se você estiver trabalhando com materiais difíceis de adensar (por exemplo, cerâmicas, metais refratários): A sinterização em estado líquido fornece um mecanismo poderoso para alcançar o adensamento onde os métodos de estado sólido podem falhar.

Em última análise, entender o mecanismo de transporte — difusão lenta versus transporte rápido assistido por líquido — permite que você selecione o processo ideal para o seu objetivo de fabricação.

Tabela de Resumo:

| Característica | Sinterização em Estado Sólido | Sinterização em Estado Líquido |

|---|---|---|

| Estado do Material | Inteiramente em fase sólida | Fase líquida presente (do aditivo) |

| Mecanismo Principal | Difusão atômica | Rearranjo de partículas e dissolução-reprecipitação |

| Velocidade | Mais lenta | Mais rápida |

| Densidade Final | Mais baixa | Mais alta |

| Pureza do Material | Alta (sem aditivos) | Mais baixa (contém aditivo) |

| Ideal Para | Materiais puros, de componente único | Materiais difíceis de adensar, produção rápida |

Com dificuldades para escolher o processo de sinterização certo para seus materiais? A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos necessários para a sinterização em estado sólido e em estado líquido. Nossos especialistas podem ajudá-lo a selecionar o forno e os materiais certos para atingir seus objetivos de pureza, densidade e eficiência. Entre em contato conosco hoje (#ContactForm) para otimizar seu processo de sinterização e aprimorar as capacidades do seu laboratório!

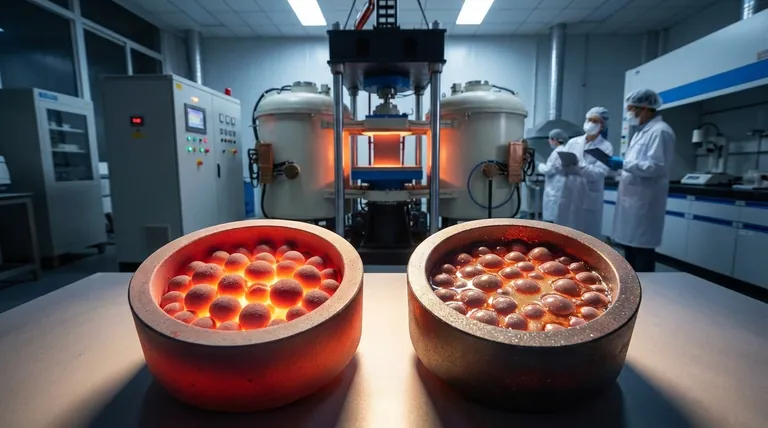

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Por que é necessário manter um nível de vácuo de aproximadamente 30Pa em um forno de prensagem a quente a vácuo ao preparar materiais compósitos de C-SiC-B4C?

- Como a pressão mecânica de um forno de prensagem a vácuo a quente facilita a densificação de compósitos B4C/Al?

- Como um forno de prensagem a quente a vácuo otimiza a densidade de superligas de Ni-Co-Al através de parâmetros de processo específicos?

- Como a fase de desgaseificação em uma prensa a quente a vácuo (VHP) otimiza o desempenho do compósito de diamante/alumínio?

- Por que é essencial manter um alto estado de vácuo durante a sinterização por prensagem a quente? Otimizar a Qualidade do SiCp/2024Al