Na ciência dos materiais, a distinção é fundamental: A sinterização é um processo em estado sólido que une partículas usando calor e pressão abaixo do seu ponto de fusão. Em contraste, a fusão envolve aquecer um material acima do seu ponto de fusão até que se torne um líquido completo, que então solidifica numa peça única e contínua após o arrefecimento.

A diferença essencial reside no estado do material durante o processamento. A sinterização modifica e une materiais enquanto estes permanecem sólidos, enquanto a fusão os transforma em líquido para os remodelar ou unir. Esta escolha entre um processo em estado sólido ou em fase líquida dita as propriedades finais, a precisão e as aplicações da peça.

O Mecanismo Central: Estado Sólido vs. Fase Líquida

Para realmente compreender a diferença, é preciso entender a física em ação. Um processo depende do movimento atômico em sólidos, enquanto o outro aproveita a completa liberdade de movimento em líquidos.

Como Funciona a Sinterização: Difusão Atômica

A sinterização é principalmente um processo usado em metalurgia do pó e cerâmica. Começa com uma coleção de partículas finas, frequentemente compactadas numa forma desejada (uma "peça verde").

Essas partículas são então aquecidas a uma alta temperatura, mas uma que esteja seguramente abaixo do ponto de fusão do material. Esse calor dá aos átomos dentro de cada partícula energia suficiente para se moverem.

Nos pontos onde as partículas se tocam, os átomos difundem-se através da fronteira, criando uma ponte sólida ou "pescoço". À medida que este processo continua, esses pescoços crescem, as partículas ligam-se e os espaços entre elas (poros) encolhem, aumentando a densidade e a resistência da peça.

Como Funciona a Fusão: Fusão Completa

A fusão é um conceito mais intuitivo, visto em processos como soldagem ou fundição. O objetivo é fornecer energia térmica suficiente para superar completamente as ligações que mantêm o material em seu estado sólido e cristalino.

O material é aquecido além do seu ponto de fusão, formando uma poça de material fundido. Neste estado líquido, as fronteiras originais das partículas ou peças são completamente eliminadas.

À medida que o líquido arrefece e solidifica, forma uma nova estrutura sólida contínua. Este processo geralmente resulta numa peça totalmente densa, pois o líquido preenche todo o espaço disponível antes de solidificar.

Variáveis Chave do Processo e Seu Impacto

Os resultados da sinterização e da fusão dependem muito do controlo de algumas variáveis críticas.

O Papel da Temperatura

Para a sinterização, o controlo da temperatura é uma questão de precisão. Deve ser suficientemente alta para ativar a difusão atômica, mas suficientemente baixa para evitar a fusão generalizada, o que destruiria a forma da peça.

Para a fusão, o objetivo é simplesmente exceder a temperatura de fusão para garantir uma poça totalmente líquida e homogênea que possa fluir e solidificar corretamente.

O Papel da Pressão

A pressão é uma alavanca fundamental na sinterização. A aplicação de pressão externa, como na prensagem a quente, força as partículas a um contacto mais próximo, o que ajuda a quebrar as camadas de óxido superficiais e acelera o processo de difusão e densificação.

Na maioria dos processos de fusão, a pressão não é o mecanismo principal de união. A fusão completa e a subsequente solidificação são o que criam a ligação.

A Importância da Atmosfera

A atmosfera circundante é crítica para ambos os processos, especialmente com materiais reativos como metais.

Na sinterização, atmosferas como hidrogénio ou nitrogénio são frequentemente necessárias para prevenir a oxidação e ajudar a remover impurezas das superfícies das partículas, permitindo uma ligação mais forte e a obtenção de uma peça totalmente densa.

Da mesma forma, processos de fusão como a soldagem usam gases de proteção para proteger a poça de material fundido do oxigénio e nitrogénio do ar, que de outra forma criariam defeitos e enfraqueceriam a junta final.

Compreendendo as Vantagens e Desvantagens

Nenhum processo é universalmente superior; eles representam um clássico compromisso de engenharia entre precisão e densidade absoluta.

Sinterização: Precisão a um Custo

A principal vantagem da sinterização é a sua capacidade de criar peças complexas, com forma final ou quase final, com alta precisão dimensional. Isso minimiza a necessidade de pós-processamento e usinagem.

No entanto, eliminar completamente a porosidade pode ser um desafio. Poros residuais podem permanecer na peça final, o que pode comprometer sua resistência mecânica máxima em comparação com um equivalente totalmente fundido.

Fusão: Resistência a um Custo

O principal benefício da fusão é a sua capacidade de criar estruturas totalmente densas e homogêneas, com alta resistência e sem vazios internos.

A desvantagem é que o calor intenso e o subsequente arrefecimento podem introduzir tensões térmicas, distorção e alterações indesejáveis na microestrutura do material (como o crescimento de grãos grandes). Geralmente, é menos adequado para criar peças intrincadas e autônomas diretamente a partir de um pó.

Fazendo a Escolha Certa para a Sua Aplicação

A escolha entre esses processos depende inteiramente do material que você está usando e do resultado desejado.

- Se o seu foco principal é criar peças complexas, com forma quase final ou componentes porosos: A sinterização oferece controlo dimensional superior e a capacidade única de projetar porosidade.

- Se o seu foco principal é atingir a máxima resistência e uma estrutura totalmente densa e não porosa: A fusão é o caminho mais direto, ideal para aplicações como soldas estruturais ou componentes fundidos.

- Se o seu foco principal é combinar materiais com pontos de fusão muito diferentes: A sinterização é frequentemente a única opção viável, pois evita a fusão do material de menor temperatura.

Compreender esta diferença fundamental entre a ligação em estado sólido e a união em fase líquida permite-lhe selecionar o processo de fabrico mais eficaz para o seu material e design.

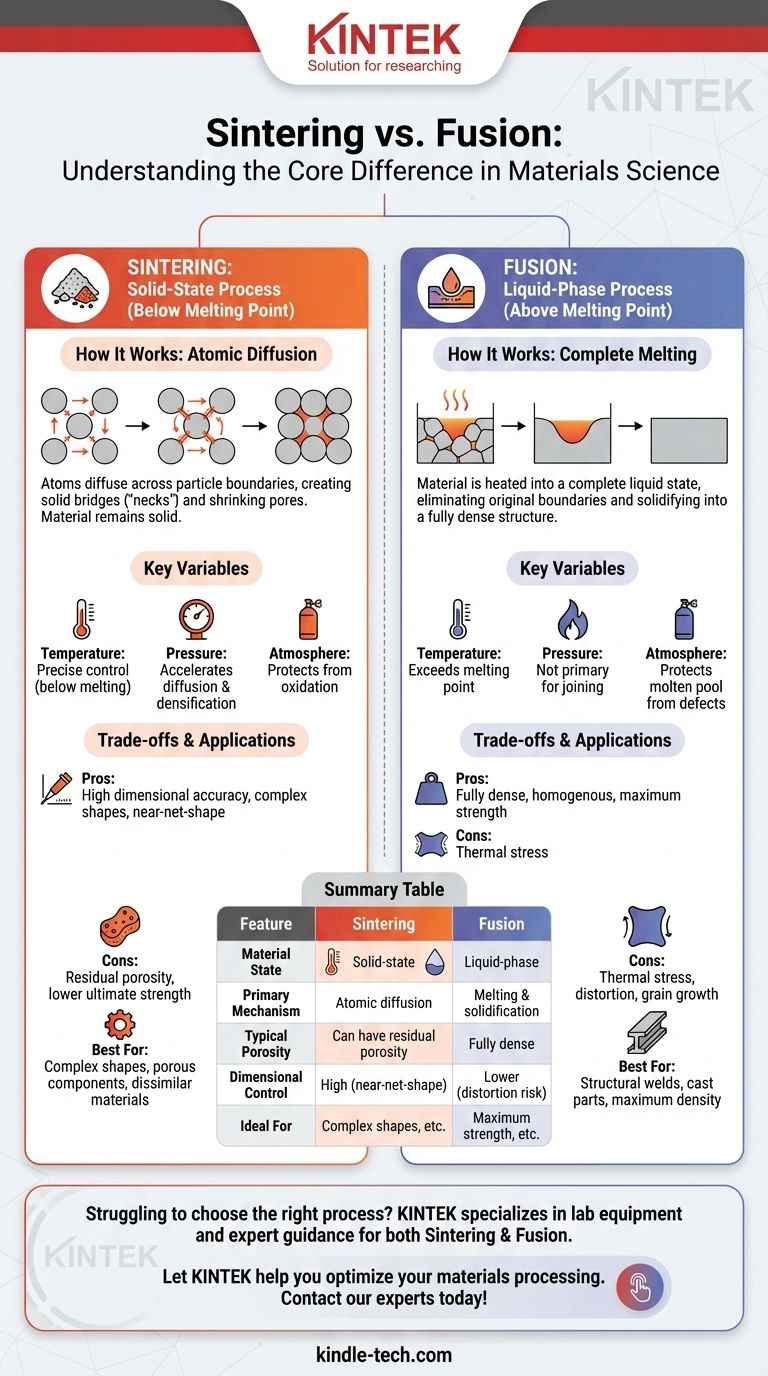

Tabela Resumo:

| Característica | Sinterização | Fusão |

|---|---|---|

| Estado do Material | Estado sólido (abaixo do ponto de fusão) | Fase líquida (acima do ponto de fusão) |

| Mecanismo Primário | Difusão atômica e crescimento de pescoços | Fusão e solidificação |

| Porosidade Típica | Pode ter porosidade residual | Totalmente denso, não poroso |

| Controlo Dimensional | Alto (forma quase final) | Menor risco de distorção |

| Ideal Para | Formas complexas, componentes porosos, materiais dissimilares | Máxima resistência, soldas estruturais, peças fundidas |

Com dificuldades para escolher o processo certo para seus materiais? A escolha entre sinterização e fusão é crítica para alcançar as propriedades desejadas da sua peça. Na KINTEK, somos especializados em fornecer o equipamento de laboratório preciso e a orientação especializada necessária para fornos de sinterização e sistemas de fusão. Quer esteja a desenvolver componentes cerâmicos complexos ou a necessitar de peças metálicas totalmente densas, as nossas soluções garantem controlo ideal de temperatura, gestão de atmosfera e fiabilidade do processo.

Deixe a KINTEK ajudá-lo a otimizar o processamento dos seus materiais. Entre em contacto com os nossos especialistas hoje para discutir a sua aplicação específica e descobrir como o nosso equipamento pode melhorar as capacidades do seu laboratório.

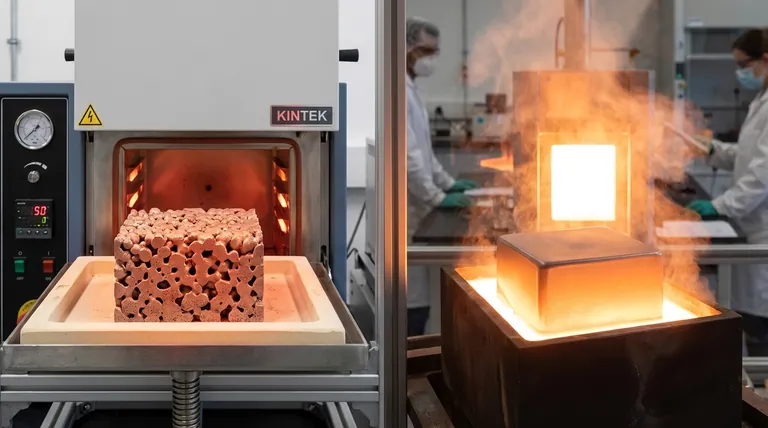

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Quais são os requisitos para um forno de tratamento térmico? Um Guia para Controle Preciso de Temperatura e Atmosfera

- Que precauções devem ser tomadas durante o tratamento térmico? Medidas Essenciais de Segurança e Controle de Qualidade

- O que é um vácuo de baixa temperatura? A Ferramenta Definitiva para Alcançar o Vácuo Ultra-Alto

- Qual é a função principal de um forno a vácuo na preparação de membranas FEP? Garantir a produção de fibras sem defeitos

- Que tipo de forno é usado para calcinação e fundição? Escolha a Tecnologia Certa para o Seu Processo

- Quais são as precauções de segurança para o processo de tratamento térmico? Um Guia para Gerenciar Riscos Térmicos, Atmosféricos e de Equipamentos

- O que é o processo de tratamento térmico a vácuo? Obtenha Controle, Limpeza e Qualidade Superiores

- Qual é o propósito da radiação como transferência de calor? Alcançar Aquecimento Sem Contato em um Vácuo