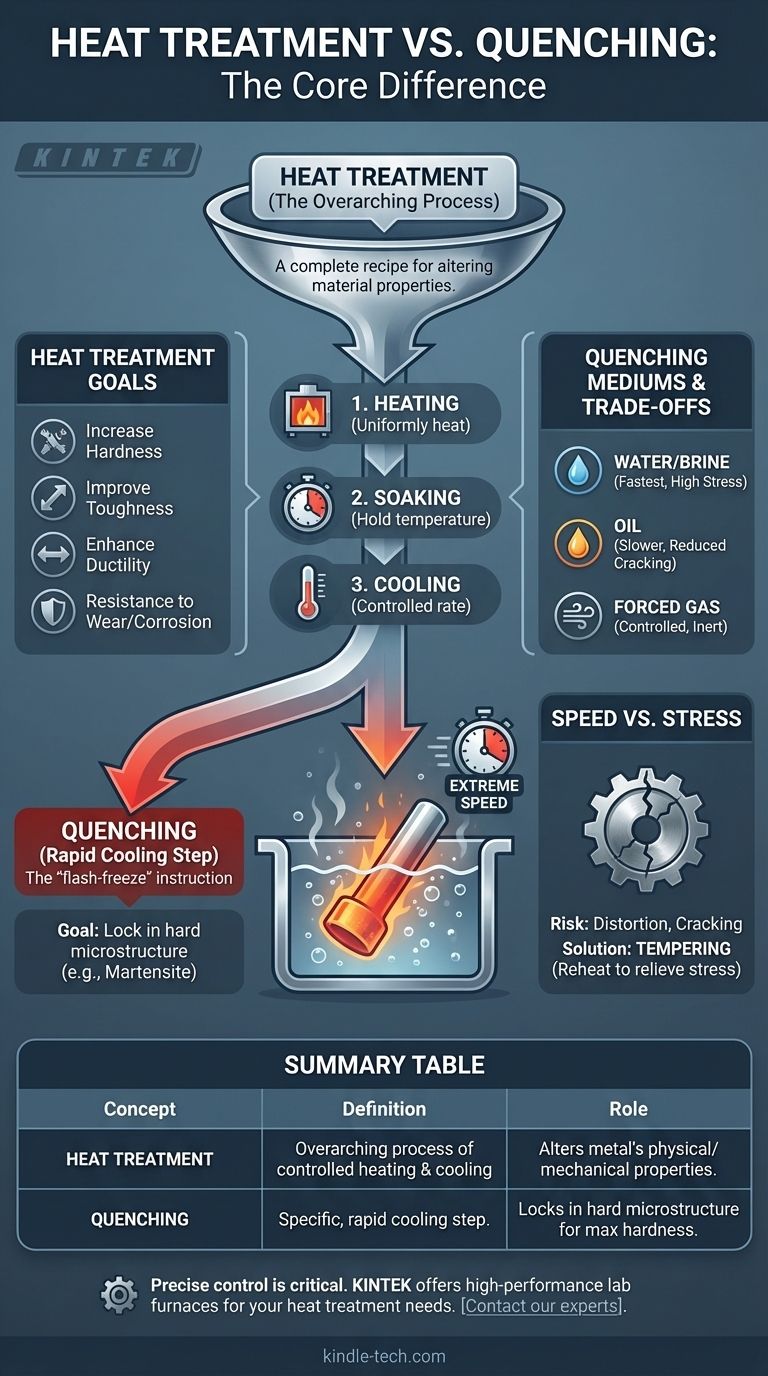

Em metalurgia, a distinção chave é uma de hierarquia e escopo. O tratamento térmico é o processo completo e abrangente de usar aquecimento e resfriamento controlados para alterar as propriedades físicas e mecânicas de um material. A têmpera não é um processo separado, mas sim uma etapa específica, e muitas vezes a mais crítica, dentro de um procedimento de tratamento térmico: a fase de resfriamento rápido.

Pense no tratamento térmico como uma receita completa para um metal. A têmpera é uma instrução específica e de alto impacto nessa receita — como congelar rapidamente um ingrediente — enquanto outras instruções podem exigir cozimento lento ou resfriamento ao ar.

O que é Tratamento Térmico? A Estrutura Mais Ampla

O tratamento térmico é a prática disciplinada de manipular a estrutura cristalina interna de um metal para alcançar um resultado desejado. Isso permite que os engenheiros peguem uma única liga e produzam uma ampla gama de propriedades a partir dela.

O Objetivo: Manipular Propriedades

O propósito fundamental do tratamento térmico é mudar as características de um metal. Isso inclui aumentar sua dureza, melhorar sua tenacidade, aprimorar sua ductilidade ou aumentar sua resistência ao desgaste e à corrosão.

As Três Etapas Principais

Quase todos os tratamentos térmicos consistem em três etapas fundamentais:

- Aquecimento: O metal é aquecido lenta e uniformemente a uma temperatura específica e predeterminada.

- Encharcamento (Soaking): O metal é mantido a essa temperatura por um período definido para garantir que toda a sua estrutura atinja um estado uniforme.

- Resfriamento: O metal é resfriado de volta à temperatura ambiente a uma taxa controlada. A velocidade desta etapa é onde processos como a têmpera são definidos.

Onde a Têmpera se Encaixa: A Fase de Resfriamento

A têmpera é definida por um fator principal: velocidade. É um método de resfriamento extremamente rápido a partir da alta temperatura da fase de encharcamento.

O Propósito da Velocidade

O resfriamento rápido de uma têmpera é projetado para "fixar" uma estrutura microscópica específica que, de outra forma, desapareceria se o metal fosse permitido resfriar lentamente. Em ligas ferrosas como o aço, isso aprisiona o carbono em uma estrutura cristalina dura e quebradiça conhecida como martensita, que é essencial para a fabricação de ferramentas, molas e peças resistentes ao desgaste.

Métodos Comuns de Têmpera

O método de têmpera é escolhido com base na liga e na taxa de resfriamento desejada. Meios de têmpera comuns, ou "fluidos de têmpera", incluem:

- Água ou Salmoura: Proporciona uma taxa de resfriamento extremamente rápida, mas pode induzir alta tensão interna.

- Óleo: Resfria menos rapidamente que a água, reduzindo o risco de rachaduras ou empenamento para muitas ligas de aço.

- Ar Forçado ou Gás: Em fornos a vácuo, gases inertes como nitrogênio ou argônio podem ser soprados sobre a peça para um resfriamento controlado e rápido sem o risco de oxidação.

Compreendendo as Compensações: Velocidade vs. Estresse

Embora a têmpera seja essencial para alcançar alta dureza, este processo rápido e transformador não está isento de riscos. A velocidade do resfriamento introduz tensões internas significativas.

O Risco de Distorção e Rachaduras

À medida que diferentes partes do metal resfriam e encolhem em taxas diferentes, forças internas imensas são geradas. Se não forem gerenciadas adequadamente, essas tensões podem fazer com que o componente empene, distorça ou até mesmo rache.

A Necessidade de Revenimento

Uma peça temperada, particularmente o aço, é frequentemente muito quebradiça para uso prático. Portanto, a têmpera é quase sempre seguida por outra etapa de tratamento térmico chamada revenimento. Isso envolve reaquecer a peça a uma temperatura mais baixa para aliviar as tensões internas e restaurar alguma tenacidade, embora à custa de alguma dureza.

Fazendo a Escolha Certa para o Seu Objetivo

Os termos não são intercambiáveis; um é um componente do outro. Seu objetivo determina qual tipo de fase de resfriamento é necessária dentro do processo geral de tratamento térmico.

- Se o seu foco principal é alcançar a dureza máxima (por exemplo, para ferramentas de corte): Seu plano de tratamento térmico dependerá da têmpera para criar a microestrutura endurecida necessária.

- Se o seu foco principal é amolecer um metal para torná-lo mais trabalhável (recozimento): Seu tratamento térmico usará uma fase de resfriamento muito lento, o oposto direto da têmpera.

- Se o seu foco principal é melhorar a tenacidade de uma peça endurecida: Seu processo envolverá a têmpera primeiro, seguida imediatamente por um revenimento secundário.

Em última análise, entender que a têmpera é uma ferramenta dentro do conjunto de ferramentas maior do tratamento térmico é a chave para projetar as propriedades de material precisas que um projeto exige.

Tabela Resumo:

| Conceito | Definição | Papel na Metalurgia |

|---|---|---|

| Tratamento Térmico | Processo abrangente de aquecimento e resfriamento controlados | Altera as propriedades físicas/mecânicas do metal (dureza, tenacidade) |

| Têmpera | Uma etapa específica de resfriamento rápido dentro do tratamento térmico | Fixa uma microestrutura dura (por exemplo, martensita) para máxima dureza |

Precisa de controle preciso sobre as propriedades do seu material? O equipamento de laboratório certo é crítico para processos de tratamento térmico bem-sucedidos, como têmpera e revenimento. A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis que entregam as taxas exatas de aquecimento e resfriamento que seu trabalho metalúrgico exige. Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Como o resfriamento com argônio e nitrogênio se compara em fornos a vácuo? Um guia para um têmpera mais rápida e barata

- O que faz um forno a vácuo? Obter Tratamento Térmico de Alta Pureza para Componentes Superiores

- Quais são as vantagens do endurecimento a vácuo? Alcance Precisão Superior e Limpeza para Componentes Críticos

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo