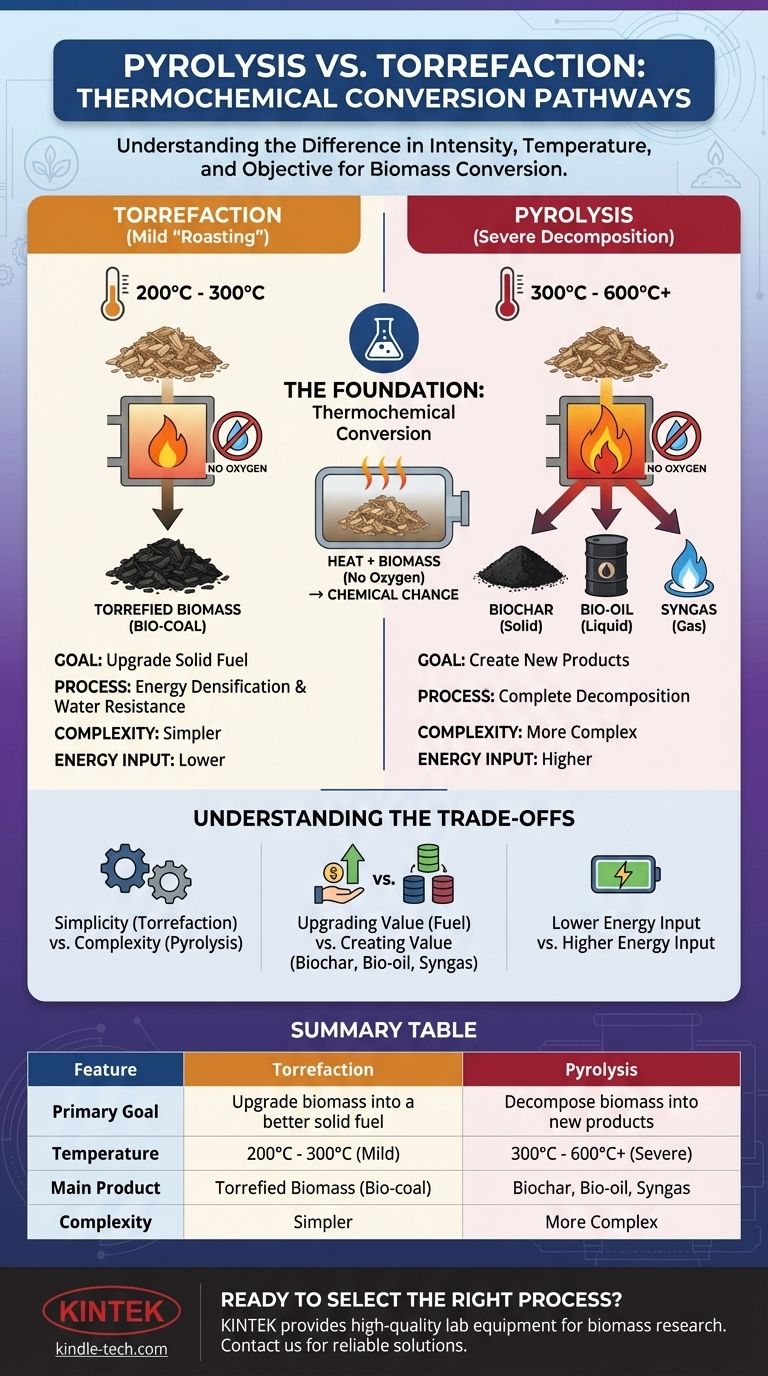

Em resumo, pirólise e torrefação são ambos processos que utilizam calor para decompor a biomassa na ausência de oxigênio. A diferença fundamental reside na sua intensidade e objetivo: a torrefação é um pré-tratamento suave concebido para melhorar a biomassa num combustível sólido melhor, enquanto a pirólise é um processo mais severo concebido para decompor completamente a biomassa numa mistura de biocarvão sólido, bio-óleo líquido e gases combustíveis.

A distinção central é uma questão de propósito e temperatura. A torrefação é uma "torra" de baixa temperatura para melhorar um combustível existente, enquanto a pirólise é uma decomposição de alta temperatura para criar produtos inteiramente novos.

A Base: Conversão Termoquímica

Para entender esses processos, devemos primeiro compreender o princípio que eles compartilham. Ambos são formas de conversão termoquímica, que envolve o uso de calor para alterar quimicamente um material.

O Papel Crítico do Calor e do Oxigênio

Tanto na torrefação quanto na pirólise, a biomassa (como madeira, resíduos agrícolas ou esterco) é aquecida em um ambiente com muito pouco ou nenhum oxigênio. Esta é a chave.

Sem oxigênio, o material não pode entrar em combustão ou queimar. Em vez de liberar energia como fogo, o calor quebra as complexas ligações químicas dentro da própria biomassa.

Torrefação: Melhorando a Biomassa em Biocarvão

A torrefação é melhor compreendida como uma forma leve de pirólise, essencialmente um processo de "torra" para a biomassa. Seu objetivo principal não é criar novos produtos, mas melhorar as propriedades da biomassa original como combustível sólido.

O Objetivo: Densificação de Energia e Resistência à Água

A biomassa bruta é frequentemente volumosa, úmida e propensa à degradação biológica. A torrefação aborda essas questões tornando o material mais denso em energia, quebradiço (mais fácil de moer) e hidrofóbico (resistente à absorção de água). Isso facilita muito o transporte, armazenamento e uso em usinas de energia existentes, muitas vezes juntamente com carvão.

Parâmetros Chave do Processo

A característica definidora da torrefação é a sua baixa temperatura de operação, tipicamente entre 200°C e 300°C. A esta temperatura, o processo remove a água e decompõe os compostos orgânicos menos estáveis (hemicelulose) na biomassa.

Produto Principal: Biomassa Torrefata

O principal produto é um material sólido, seco e enegrecido, frequentemente chamado de biomassa torrefata ou biocarvão. Embora alguns gases combustíveis sejam liberados e possam ser usados para alimentar o processo, o produto sólido é o foco principal. Ele retém a maior parte de seu conteúdo energético original, mas em uma forma muito mais compacta e estável.

Pirólise: Decompondo a Biomassa em Novos Produtos

A pirólise opera em temperaturas mais altas para alcançar uma transformação muito mais radical. Seu objetivo é decompor completamente a biomassa em uma valiosa gama de novos produtos sólidos, líquidos e gasosos.

O Objetivo: Criar Biocarvão, Bio-óleo e Gás de Síntese

Ao contrário da torrefação, a pirólise não se trata de melhorar um combustível existente. É uma tecnologia de conversão projetada para decompor a matéria-prima em componentes fundamentais: um carvão de carbono sólido, um óleo líquido e uma mistura de gases inflamáveis.

Parâmetros Chave do Processo

A pirólise ocorre em temperaturas mais altas, tipicamente de 300°C até 600°C ou mais, na ausência completa de oxigênio. A velocidade do processo de aquecimento (pirólise rápida ou lenta) altera drasticamente a proporção dos produtos finais.

Produtos Principais: Uma Mistura de Sólidos, Líquidos e Gases

A pirólise produz três produtos distintos:

- Biocarvão (Sólido): Um carvão estável e rico em carbono, usado para melhoramento do solo, sequestro de carbono ou filtração. A pirólise lenta maximiza o rendimento de biocarvão.

- Bio-óleo (Líquido): Um líquido escuro e viscoso que pode ser refinado em combustíveis de transporte ou usado como fonte para produtos químicos especiais. A pirólise rápida maximiza o rendimento de bio-óleo.

- Gás de Síntese (Gás): Uma mistura de gases combustíveis (como hidrogênio, monóxido de carbono e metano) que pode ser usada para gerar calor e energia, muitas vezes para sustentar o próprio processo de pirólise.

Compreendendo as Trocas

A escolha entre essas duas tecnologias requer a compreensão de suas vantagens e desvantagens inerentes, que estão diretamente ligadas às suas diferentes condições operacionais e objetivos.

Simplicidade vs. Complexidade

A torrefação é um processo relativamente mais simples e robusto. As temperaturas mais baixas e o foco em uma única saída sólida tornam o equipamento e as operações menos exigentes.

A pirólise é significativamente mais complexa. Gerenciar temperaturas mais altas e lidar com três fluxos de produtos diferentes (sólido, líquido e gás) requer engenharia e sistemas de controle mais sofisticados.

Melhoria vs. Criação de Valor

A torrefação agrega valor ao aprimorar uma matéria-prima de baixa qualidade em um combustível sólido de alta qualidade, reduzindo custos logísticos e melhorando o manuseio.

A pirólise cria valor ao converter uma matéria-prima de baixo valor em múltiplos produtos distintos e potencialmente de maior valor, como biocarvão para agricultura ou bio-óleo para a indústria química.

Entrada de Energia

Por operar em temperaturas mais baixas, a torrefação requer menos energia para processar a mesma quantidade de biomassa. A pirólise é um processo mais intensivo em energia devido à necessidade de atingir e manter temperaturas muito mais altas para a decomposição completa.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha depende inteiramente do resultado desejado. A questão não é qual processo é "melhor", mas qual é a ferramenta certa para o seu objetivo específico.

- Se o seu foco principal é melhorar as propriedades de manuseio, armazenamento e combustão da biomassa bruta para co-combustão em usinas de energia: A torrefação é a solução ideal e mais direta.

- Se o seu foco principal é produzir um condicionador de solo estável e rico em carbono para melhorar as terras agrícolas e sequestrar carbono: A pirólise lenta é o processo correto para maximizar o rendimento de biocarvão.

- Se o seu foco principal é criar um biocombustível líquido ou uma matéria-prima para produtos químicos renováveis: A pirólise rápida é a tecnologia projetada para maximizar a fração de bio-óleo líquido.

Ao compreender esta distinção fundamental em temperatura e intenção, você pode selecionar com confiança o caminho termoquímico certo para atender aos seus objetivos de material e energia.

Tabela Resumo:

| Característica | Torrefação | Pirólise |

|---|---|---|

| Objetivo Principal | Melhorar a biomassa em um combustível sólido melhor | Decompor a biomassa em novos produtos (biocarvão, bio-óleo, gás de síntese) |

| Faixa de Temperatura | 200°C - 300°C (Suave) | 300°C - 600°C+ (Severa) |

| Produto Principal | Biomassa Torrefata (Biocarvão) | Biocarvão (Lenta), Bio-óleo (Rápida), e Gás de Síntese |

| Complexidade do Processo | Mais Simples | Mais Complexo |

Pronto para selecionar o processo termoquímico certo para suas necessidades de conversão de biomassa?

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade para pesquisa e desenvolvimento avançado de biomassa. Seja você explorando a torrefação para aprimoramento de combustível ou a pirólise para produção de biocarvão e bio-óleo, nossas soluções confiáveis podem apoiar seu trabalho.

Entre em contato conosco hoje usando o formulário abaixo para discutir como nossa experiência pode ajudá-lo a alcançar seus objetivos de material e energia.

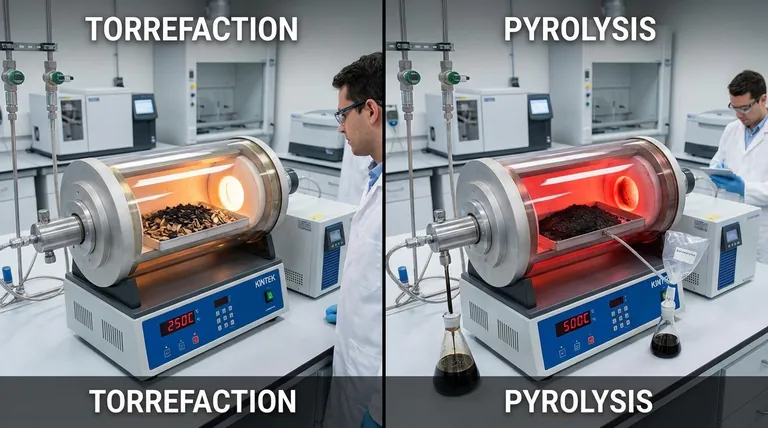

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

As pessoas também perguntam

- Quais são as vantagens e desvantagens do forno rotativo? Maximize a Uniformidade e Eficiência no Processamento Térmico

- O que é um forno de retorta rotativa? Obtenha Uniformidade Superior no Tratamento Térmico Contínuo

- A que temperatura começa a pirólise da madeira? Controle o Processo para Biocarvão, Bio-óleo ou Gás de Síntese

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo

- Qual é o processo de produção de zircônio? Do minério ao metal e cerâmica de alto desempenho