A diferença fundamental entre a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD) reside na forma como o material de revestimento é entregue ao substrato. PVD é um processo físico onde um material sólido é vaporizado e depois condensa sobre uma superfície, muito parecido com o vapor embaçando um espelho frio. Em contraste, CVD é um processo químico onde gases precursores reagem em uma superfície aquecida para formar a camada de revestimento sólida.

Sua escolha entre PVD e CVD depende de uma troca crítica: PVD fornece revestimentos precisos, de linha de visão, em baixas temperaturas adequadas para peças sensíveis, enquanto CVD oferece cobertura abrangente e uniforme em formas complexas, mas requer temperaturas muito mais altas.

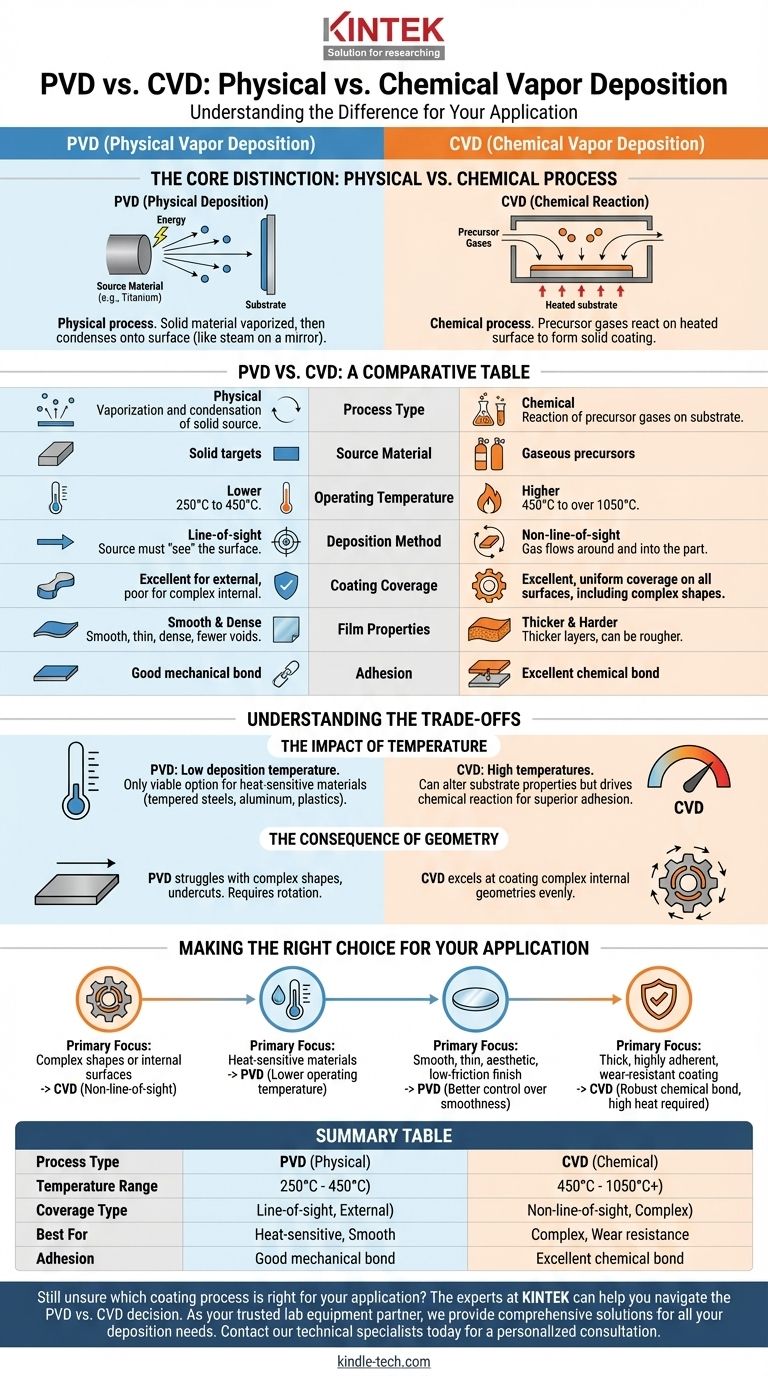

A Distinção Essencial: Processo Físico vs. Químico

Como o PVD Funciona (Deposição Física)

PVD é um processo de "linha de visão". Em alto vácuo, um material de fonte sólida (como titânio ou cromo) é bombardeado com energia, fazendo com que os átomos se desprendam fisicamente e viajem em linha reta.

Esses átomos vaporizados então se depositam no substrato mais frio, formando um filme fino, denso e liso. Pense nisso como uma forma altamente controlada de pintura em spray, mas com átomos individuais.

Como o CVD Funciona (Reação Química)

CVD não é um processo de linha de visão. Envolve a introdução de gases precursores voláteis em uma câmara de reação contendo o substrato aquecido.

A alta temperatura do substrato desencadeia uma reação química entre os gases, fazendo com que um novo material sólido se forme e se deposite uniformemente em todas as superfícies expostas. Como depende do fluxo de gás, pode revestir facilmente geometrias internas complexas.

PVD vs. CVD: Uma Tabela Comparativa

Para esclarecer as diferenças práticas, aqui está uma comparação direta de suas principais características.

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico: Vaporização e condensação de uma fonte sólida. | Químico: Reação de gases precursores em um substrato. |

| Material Fonte | Alvos sólidos (por exemplo, metais, cerâmicas). | Precursores gasosos. |

| Temperatura de Operação | Mais baixa (250°C a 450°C). | Mais alta (450°C a mais de 1050°C). |

| Método de Deposição | Linha de visão: A fonte deve "ver" a superfície a ser revestida. | Não-linha de visão: O gás flui ao redor e para dentro da peça. |

| Cobertura do Revestimento | Excelente para superfícies externas; ruim para geometrias internas complexas. | Cobertura excelente e uniforme em todas as superfícies expostas, incluindo formas complexas. |

| Propriedades do Filme | Tipicamente muito liso, fino e denso com menos vazios. | Pode produzir camadas mais espessas, mas pode ser mais áspero. |

| Adesão | Boa adesão, principalmente uma ligação mecânica. | Excelente adesão devido à ligação química com o substrato. |

Compreendendo as Trocas

A escolha entre PVD e CVD raramente se trata de qual é "melhor" no geral, mas sim de qual é melhor para uma aplicação específica. As diferenças em seus processos criam trocas claras.

O Impacto da Temperatura

A principal vantagem do PVD é sua baixa temperatura de deposição relativa. Isso o torna a única opção viável para revestir materiais que não suportam altas temperaturas, como aços temperados, ligas de alumínio ou plásticos.

As altas temperaturas do CVD podem alterar as propriedades mecânicas (como dureza ou vida útil à fadiga) do substrato subjacente. No entanto, esse calor também é o que impulsiona a reação química que pode levar a uma adesão superior do filme.

A Consequência da Geometria

Como o PVD é um processo de linha de visão, ele tem dificuldade em revestir uniformemente formas complexas com reentrâncias, furos ou passagens internas. A peça geralmente precisa ser girada e reposicionada para obter cobertura adequada.

O CVD se destaca aqui. Os gases precursores fluem ao redor do componente, resultando em um revestimento altamente uniforme mesmo nas superfícies mais intrincadas, tornando-o ideal para peças como válvulas ou ferramentas complexas.

Qualidade e Aplicação do Filme

Os revestimentos PVD são conhecidos por serem excepcionalmente lisos e densos. Isso os torna ideais para aplicações que exigem baixo atrito ou alta qualidade estética, como acabamentos decorativos e ferramentas de corte de precisão.

O CVD pode produzir revestimentos mais espessos e duros que são frequentemente usados para resistência extrema ao desgaste. Embora a superfície possa não ser tão lisa quanto a do PVD, a ligação química robusta proporciona durabilidade excepcional em ambientes agressivos.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelos requisitos específicos do seu componente e seu uso pretendido.

- Se o seu foco principal é revestir formas complexas ou superfícies internas: CVD é a escolha superior devido à sua deposição baseada em gás, sem linha de visão.

- Se o seu foco principal é revestir materiais sensíveis ao calor: PVD é a solução definitiva devido às suas temperaturas de operação significativamente mais baixas.

- Se o seu foco principal é obter um acabamento muito liso, fino, estético ou de baixo atrito: PVD geralmente oferece melhor controle sobre a suavidade e a densidade do filme.

- Se o seu foco principal é criar um revestimento espesso e altamente aderente para resistência extrema ao desgaste: CVD é frequentemente preferido, desde que o substrato possa suportar o calor necessário.

Em última análise, selecionar o método de deposição correto exige uma compreensão clara das limitações do seu substrato e da função desejada do seu revestimento.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Vaporização e condensação física | Reação química de gases |

| Faixa de Temperatura | 250°C - 450°C | 450°C - 1050°C+ |

| Tipo de Cobertura | Linha de visão (superfícies externas) | Não-linha de visão (geometrias complexas) |

| Melhor Para | Materiais sensíveis ao calor, acabamentos lisos | Formas complexas, resistência extrema ao desgaste |

| Adesão | Boa ligação mecânica | Excelente ligação química |

Ainda não tem certeza de qual processo de revestimento é o certo para sua aplicação? Os especialistas da KINTEK podem ajudá-lo a navegar na decisão entre PVD e CVD com base nos seus materiais de substrato específicos, geometrias de peças e requisitos de desempenho. Como seu parceiro confiável em equipamentos de laboratório, fornecemos soluções abrangentes para todas as suas necessidades de deposição.

Entre em contato com nossos especialistas técnicos hoje para uma consulta personalizada e descubra como a experiência da KINTEK em equipamentos de laboratório pode otimizar seus processos de revestimento e aprimorar seus resultados de pesquisa ou fabricação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação