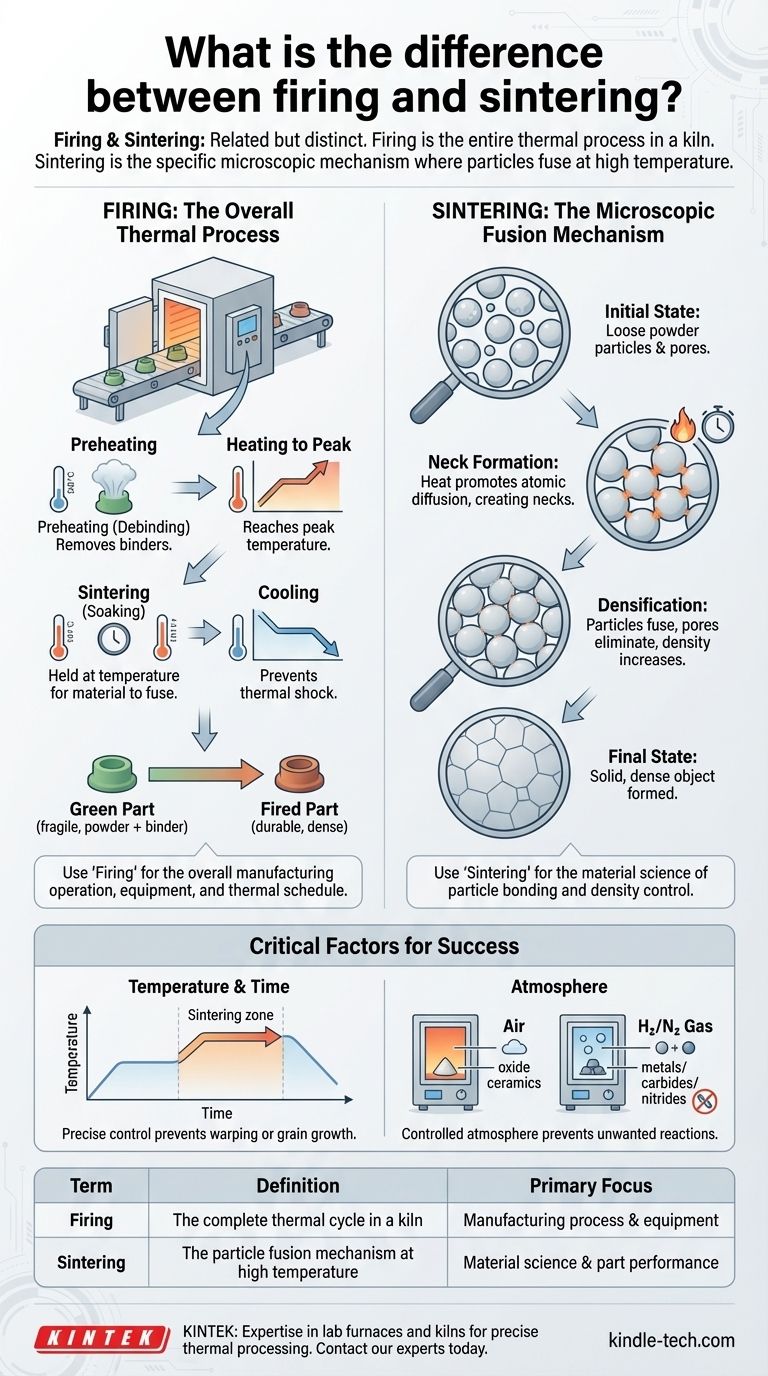

Na prática, os termos "queima" e "sinterização" são frequentemente usados de forma intercambiável, mas descrevem aspectos diferentes do mesmo objetivo. A queima refere-se a todo o processo térmico de aquecer uma peça "verde" em um forno para torná-la dura e durável. A sinterização é o mecanismo específico e microscópico que ocorre em altas temperaturas durante o ciclo de queima, onde partículas de material individuais se fundem para criar uma massa sólida.

Embora uma peça seja queimada em um forno, é o processo de sinterização que realmente transforma o pó solto em um produto final denso e forte. Compreender essa distinção é fundamental para controlar o resultado.

A Transformação: Do Pó ao Estado Sólido

Para realmente compreender a diferença, você deve entender a jornada que um componente faz de uma forma frágil, à base de pó, para uma peça robusta e acabada. Este é um processo térmico de várias etapas.

A Peça 'Verde'

Antes que qualquer aquecimento ocorra, o material (como cerâmica ou pó metálico) é misturado com um aglutinante e prensado na forma desejada. Este objeto inicial é chamado de peça "verde", que é frágil e calcária.

O Ciclo de Queima: Uma Jornada Térmica Controlada

A queima é o ciclo completo e cuidadosamente controlado de aquecimento e resfriamento que a peça verde sofre em um forno. Este ciclo tem fases distintas, muitas vezes gerenciadas movendo a peça através de diferentes zonas de temperatura.

Um processo de queima típico inclui:

- Pré-aquecimento (Desaglomeração): A peça é aquecida lentamente para queimar os aglutinantes orgânicos que mantinham o pó unido em seu estado verde.

- Aquecimento à Temperatura de Pico: A temperatura é elevada ao ponto onde a transformação primária ocorrerá.

- Sinterização (Imersão): A peça é mantida nesta temperatura de pico por um tempo determinado. É aqui que a verdadeira magia acontece, pois as partículas do material se ligam.

- Resfriamento: A peça é resfriada de forma controlada para evitar choque térmico e rachaduras.

Sinterização: A Fusão Microscópica

A sinterização é o fenômeno científico específico que proporciona a resistência. Não é todo o processo de aquecimento, mas o evento crucial que acontece na temperatura mais alta.

Durante a sinterização, os átomos se difundem através dos limites das partículas de pó individuais. Este movimento atômico primeiro cria pequenos "pescoços" entre as partículas, depois elimina gradualmente os poros e lacunas entre elas, fundindo o pó em um objeto denso e sólido.

Esclarecendo a Terminologia: Queima vs. Sinterização

Embora tecnicamente distintos, o contexto determina qual termo é mais apropriado. A sobreposição no uso decorre do fato de que não se pode ter sinterização sem um processo de queima.

Use 'Queima' para a Operação Geral

"Queima" é o melhor termo ao discutir todo o processo de fabricação, o equipamento (fornos) e o cronograma térmico geral. É o verbo da operação.

Por exemplo, um operador "queima" um lote de peças de acordo com um perfil específico de tempo e temperatura.

Use 'Sinterização' para o Mecanismo Científico

"Sinterização" é um termo mais preciso e técnico usado para descrever a ciência dos materiais real da ligação de partículas através da difusão atômica.

Engenheiros e cientistas falam sobre otimizar a "sinterização" ajustando o tamanho das partículas, a temperatura ou as condições atmosféricas para atingir a densidade máxima.

Uso Comum na Indústria

Em cerâmicas tradicionais como cerâmica e tijolos, o termo queima é quase exclusivamente usado.

Em campos técnicos como metalurgia do pó (para metais) e cerâmicas avançadas (para componentes projetados), a sinterização é usada com mais frequência porque o foco está no controle preciso da microestrutura e densidade final do material.

Compreendendo os Fatores Críticos

Alcançar um resultado bem-sucedido depende do controle cuidadoso das condições durante o ciclo de queima para promover a sinterização ideal.

O Papel da Temperatura e do Tempo

A sinterização é impulsionada pela temperatura. Temperaturas mais altas aumentam a taxa de difusão atômica, mas se a temperatura for muito alta ou mantida por muito tempo, a peça pode empenar ou sua estrutura de grãos pode crescer demais, enfraquecendo-a.

A Importância da Atmosfera

Muitos materiais não podem ser queimados ao ar livre. Metais, carbetos e nitretos requerem atmosferas gasosas específicas (como hidrogênio ou nitrogênio) durante a sinterização.

Esta atmosfera controlada evita a oxidação e outras reações químicas indesejadas que, de outra forma, arruinariam as propriedades do material. Cerâmicas de óxido, por outro lado, podem tipicamente ser queimadas ao ar.

Fazendo a Escolha Certa para o Seu Objetivo

Seu foco determinará qual termo e conceito é mais relevante para o seu trabalho.

- Se o seu foco principal são as operações de fabricação: Pense em termos de todo o ciclo de queima, otimizando o rendimento do forno e garantindo perfis consistentes de aquecimento e resfriamento.

- Se o seu foco principal é a ciência dos materiais e o desempenho da peça: Concentre-se no mecanismo de sinterização em si, manipulando variáveis como composição do material e atmosfera para atingir a densidade e resistência desejadas.

- Se o seu foco principal é a comunicação clara: Use "queima" para descrever o processo geral de aquecimento em um forno e "sinterização" para explicar a etapa específica em que a peça ganha sua resistência.

Ao compreender tanto o macroprocesso de queima quanto o micromecanismo de sinterização, você obtém controle total sobre a transformação de pó simples em um componente de alto desempenho.

Tabela Resumo:

| Termo | Definição | Foco Principal |

|---|---|---|

| Queima | O ciclo térmico completo em um forno | Processo de fabricação e equipamento |

| Sinterização | O mecanismo de fusão de partículas em alta temperatura | Ciência dos materiais e desempenho da peça |

Precisa de processamento térmico preciso para seus materiais? Seja otimizando um ciclo de queima ou alcançando a densidade de sinterização perfeita, a experiência da KINTEK em fornos de laboratório e fornos é a sua solução. Fornecemos o equipamento e os consumíveis para transformar pós em componentes de alto desempenho. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Quais são as funções primárias dos fornos tubulares de alta precisão no crescimento de grafeno? Alcançar a Síntese de GS Livre de Defeitos

- Qual o papel de um forno tubular de quartzo na síntese de hBN? Otimize os seus resultados de deposição química em fase vapor

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Qual é a função principal dos tubos de quartzo na síntese de eletrólitos de haleto? Garante Pureza & Estequiometria Precisa

- Como um forno tubular industrial garante as condições de processo necessárias para dispositivos experimentais de fluidos supercríticos?