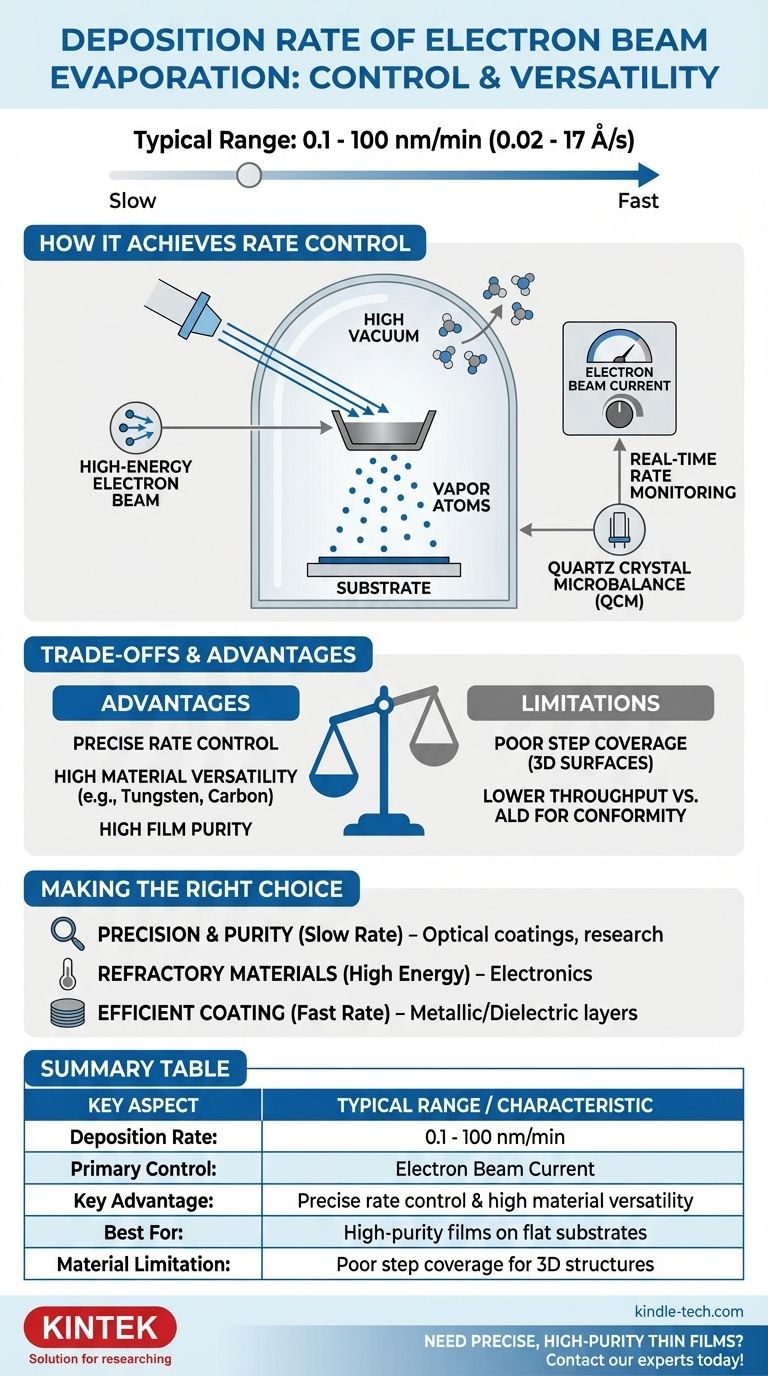

Na prática, a taxa de deposição para evaporação por feixe de elétrons (e-beam) é altamente controlável, variando tipicamente de 0,1 a 100 nanômetros por minuto (nm/min). Esta ampla janela operacional, que se traduz em aproximadamente 0,02 a 17 Angstroms por segundo (Å/s), permite tanto processos meticulosos de crescimento lento quanto revestimentos rápidos de alto rendimento. A chave é que a taxa não é uma propriedade fixa, mas um parâmetro ajustável central para o poder da técnica.

Embora os números forneçam uma linha de base, o verdadeiro valor da evaporação por feixe de elétrons reside não em sua velocidade absoluta, mas em sua combinação única de controle preciso da taxa, versatilidade de materiais e alta pureza do filme, que muitas vezes são inatingíveis com outros métodos.

Como a Evaporação por Feixe de Elétrons Alcança o Controle da Taxa

A taxa de deposição em um sistema de feixe de elétrons é uma consequência direta de seu design fundamental. Não é um resultado arbitrário, mas uma variável precisamente gerenciada controlada pela energia entregue ao material de origem.

O Papel do Feixe de Elétrons

O coração do processo é um feixe de elétrons de alta energia, frequentemente acelerado por tensões de até 10 kV.

Este feixe é guiado magneticamente para atingir um material alvo (o evaporante) mantido em um cadinho. A energia cinética dos elétrons é convertida em calor intenso e localizado no impacto.

Ao ajustar a corrente do feixe de elétrons, você controla diretamente a potência entregue ao material. Uma corrente mais alta resulta em mais calor, uma pressão de vapor mais alta e, portanto, uma taxa de deposição mais rápida.

A Necessidade de Alto Vácuo

A evaporação por feixe de elétrons é realizada sob condições de alto vácuo. Isso serve a dois propósitos críticos.

Primeiro, o vácuo minimiza a contaminação, removendo moléculas de gás ambiente que poderiam ser incorporadas ao filme em crescimento, garantindo alta pureza.

Segundo, permite que os átomos do material evaporado viajem em um caminho reto e desimpedido de "linha de visão" da fonte para o substrato, maximizando a eficiência da deposição.

Monitoramento da Taxa em Tempo Real

A maioria dos sistemas modernos de feixe de elétrons incorpora um loop de feedback, tipicamente usando um microbalança de cristal de quartzo (QCM).

O QCM mede a massa que está sendo adicionada à sua superfície em tempo real, o que se correlaciona diretamente com a taxa de deposição. Essa informação é enviada de volta ao controlador do feixe de elétrons, que ajusta automaticamente a corrente do feixe para manter a taxa desejada com precisão excepcional.

Compreendendo as Compensações

Nenhuma técnica de deposição é perfeita para todos os cenários. Escolher a evaporação por feixe de elétrons requer a compreensão de suas vantagens no contexto de suas limitações.

Taxa vs. Outros Métodos de Deposição

Comparado à pulverização catódica (sputtering), o feixe de elétrons pode frequentemente atingir taxas de deposição mais altas, especialmente para certos metais. No entanto, a pulverização catódica pode, às vezes, oferecer melhor densidade e adesão do filme.

Comparado à Deposição de Camadas Atômicas (ALD), que constrói filmes uma camada atômica por vez, o feixe de elétrons é ordens de magnitude mais rápido. A desvantagem é que o ALD oferece conformidade e controle de espessura incomparáveis, que o feixe de elétrons não consegue igualar.

Versatilidade de Materiais Inigualável

O aquecimento intenso e localizado do feixe de elétrons é sua maior força.

Ele pode evaporar materiais com pontos de fusão extremamente altos, como tungstênio, tântalo e carbono (grafite), que são impossíveis de depositar com métodos de evaporação térmica mais simples. Isso torna o feixe de elétrons essencial para aplicações em eletrônicos avançados e ótica de alta temperatura.

Limitação de Linha de Visão

Como o vapor viaja em linha reta, a evaporação por feixe de elétrons oferece uma "cobertura de degrau" (step coverage) deficiente. Não consegue revestir eficazmente as paredes laterais de trincheiras profundas ou superfícies tridimensionais complexas.

Isso o torna mais adequado para depositar filmes em substratos relativamente planos, como wafers, placas de vidro ou componentes ópticos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da evaporação por feixe de elétrons depende inteiramente de seus requisitos específicos de material e geometria da aplicação.

- Se seu foco principal é precisão e pureza do filme: A capacidade de baixa taxa (até 0,1 nm/min) e o ambiente de alto vácuo tornam o feixe de elétrons ideal para criar revestimentos ópticos complexos ou dispositivos eletrônicos de grau de pesquisa.

- Se seu foco principal é depositar materiais refratários ou dielétricos: A alta energia do feixe de elétrons o torna um dos poucos, e muitas vezes o melhor, métodos para depositar materiais de alto ponto de fusão.

- Se seu foco principal é o revestimento eficiente de superfícies planas: A extremidade superior da taxa de deposição (~100 nm/min) permite a produção econômica e de alto rendimento de camadas metálicas e dielétricas.

Em última análise, compreender a taxa controlável da evaporação por feixe de elétrons é fundamental para aproveitar suas capacidades únicas para as aplicações de filmes finos mais exigentes.

Tabela Resumo:

| Aspecto Chave | Faixa Típica / Característica |

|---|---|

| Taxa de Deposição | 0,1 - 100 nm/min (0,02 - 17 Å/s) |

| Controle Primário | Corrente do Feixe de Elétrons |

| Principal Vantagem | Controle preciso da taxa & alta versatilidade de materiais |

| Melhor Para | Filmes de alta pureza em substratos planos |

| Limitação de Material | Baixa cobertura de degrau para estruturas 3D |

Precisa de filmes finos precisos e de alta pureza para o seu laboratório? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de evaporação por feixe de elétrons. Nossas soluções oferecem o controle de deposição exato e a versatilidade de materiais que sua pesquisa ou produção exige. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar seus processos de filmes finos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

As pessoas também perguntam

- O que é o processo de deposição por evaporação térmica? Um Guia Simples para Revestimento de Filmes Finos

- Como funciona a deposição por feixe de elétrons? Um guia para revestimento de filmes finos de alta pureza

- O que é pulverização catódica ou evaporação térmica? Escolha o Método Certo de Deposição de Filmes Finos

- A evaporação térmica é melhor que a pulverização catódica por magnetron? Escolha o Método Certo de Deposição de Filmes Finos

- Qual é a técnica de evaporação para filmes finos? Um Guia para Revestimento de Alta Pureza

- Por que um barco de alumina é selecionado para precursores de catalisadores? Garanta a pureza da amostra a 1000 °C

- Qual é a taxa de deposição da evaporação por feixe de elétrons? Controle a Qualidade e a Velocidade da Película Fina

- A que temperatura ocorre a evaporação? Desvende os Segredos para Controlar a Taxa de Evaporação