Em sua essência, a evaporação por feixe de elétrons é um método de deposição física de vapor (PVD) altamente atual e versátil para criar filmes finos de alta pureza. O processo utiliza um feixe de elétrons de alta energia focado magneticamente para vaporizar materiais, que então se condensam em um substrato. Continua sendo uma tecnologia crítica em campos exigentes como eletrônica, aeroespacial e óptica, especialmente para materiais com pontos de fusão muito altos.

A evaporação por feixe de elétrons é a solução ideal quando você precisa depositar filmes excepcionalmente puros a partir de uma ampla variedade de materiais, incluindo metais e cerâmicas que são difíceis de processar com outros métodos. Seus principais pontos fortes são altas taxas de deposição e versatilidade de materiais, em troca de uma complexidade moderada do sistema.

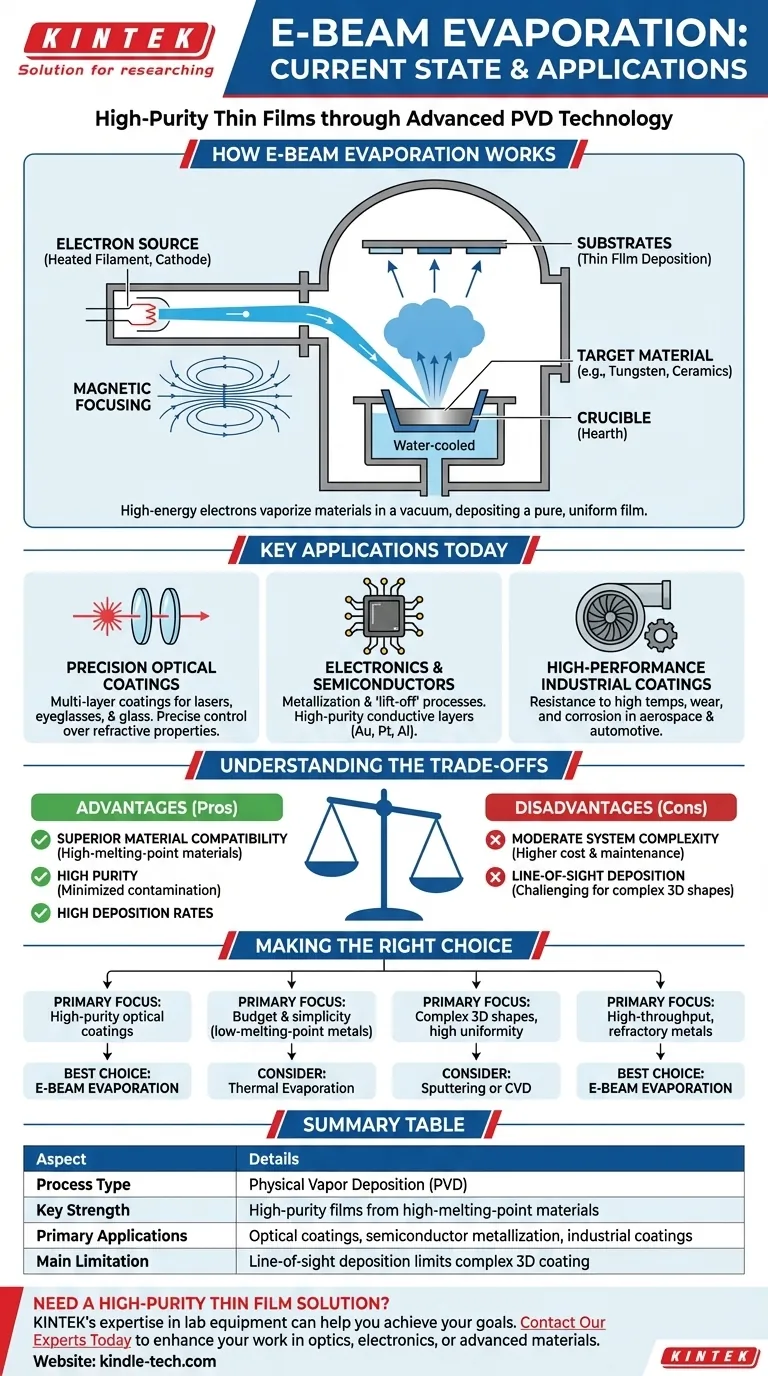

Como Funciona a Evaporação por Feixe de Elétrons: O Princípio Central

Para entender suas aplicações modernas, devemos primeiro entender o processo em si. É uma técnica refinada que ocorre dentro de uma câmara de alto vácuo.

A Fonte de Elétrons

Um filamento aquecido, ou cátodo, libera um fluxo de elétrons de alta energia. Esses elétrons são então acelerados em direção ao material alvo usando uma voltagem muito alta.

Focagem Magnética

Campos magnéticos potentes são usados para curvar e focar precisamente este feixe de elétrons. Isso permite que uma imensa energia seja concentrada em um ponto muito pequeno dentro de um cadinho.

Vaporização e Deposição

O material alvo, mantido em um suporte ou cadinho de cobre resfriado a água, é aquecido pelo feixe de elétrons até seu ponto de vaporização. Esse vapor então viaja em linha reta, depositando-se como um filme fino e uniforme nos substratos posicionados acima dele.

Onde a Evaporação por Feixe de Elétrons é Usada Hoje

A evaporação por feixe de elétrons não é uma tecnologia de nicho ou ultrapassada; é um pilar em várias indústrias avançadas onde a qualidade do filme é primordial.

Revestimentos Ópticos de Precisão

O processo é ideal para criar revestimentos multicamadas para óptica a laser, óculos e vidros arquitetônicos. Sua capacidade de depositar materiais dielétricos de alta pureza, como dióxido de silício, permite um controle preciso sobre as propriedades refrativas.

Eletrônica e Semicondutores

Na fabricação de eletrônicos, o feixe de elétrons é usado para processos de metalização e "lift-off". Ele pode depositar camadas condutoras de materiais como ouro, platina ou alumínio com alta pureza, o que é crucial para o desempenho do dispositivo.

Revestimentos Industriais de Alto Desempenho

Indústrias que vão da aeroespacial à automotiva dependem da evaporação por feixe de elétrons para aplicar revestimentos que proporcionam resistência a altas temperaturas, desgaste e corrosão química.

Entendendo as Compensações

Nenhuma tecnologia única é perfeita para todos os cenários. Escolher a evaporação por feixe de elétrons requer a compreensão de suas vantagens e limitações distintas em comparação com outros métodos, como pulverização catódica (sputtering) ou deposição química de vapor (CVD).

Vantagem: Compatibilidade Superior de Materiais

Esta é, sem dúvida, a maior força da evaporação por feixe de elétrons. Ela pode depositar materiais com pontos de fusão extremamente altos, como tungstênio e tântalo, que são impossíveis de processar usando técnicas de evaporação térmica mais simples.

Vantagem: Alta Pureza e Taxas de Deposição

Como apenas o material alvo é aquecido diretamente pelo feixe de elétrons, a contaminação pelo cadinho é minimizada, resultando em filmes muito puros. As taxas de deposição também são tipicamente mais altas do que as alcançadas com a pulverização catódica.

Desvantagem: Complexidade Moderada do Sistema

O uso de canhões de elétrons de alta voltagem e sistemas de focagem magnética torna os sistemas de feixe de elétrons mais complexos e caros do que os evaporadores térmicos básicos.

Desvantagem: Deposição por Linha de Visada

Como a maioria das técnicas de PVD, o feixe de elétrons é um processo de "linha de visada". Isso significa que pode ser desafiador revestir formas tridimensionais complexas uniformemente, uma área onde métodos como CVD podem ter uma vantagem.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de deposição correto depende inteiramente dos objetivos específicos do seu projeto em relação a material, pureza e geometria.

- Se seu foco principal são revestimentos ópticos de alta pureza: A evaporação por feixe de elétrons é uma escolha ideal devido ao seu controle preciso e compatibilidade com uma vasta gama de materiais dielétricos.

- Se seu foco principal é orçamento e simplicidade para metais de baixo ponto de fusão: Um sistema de evaporação térmica mais simples pode ser uma solução mais econômica.

- Se seu foco principal é revestir formas 3D complexas com alta uniformidade: Você deve avaliar a pulverização catódica ou a deposição química de vapor (CVD) como potenciais alternativas.

- Se seu foco principal é a deposição de alto rendimento de metais refratários: As altas taxas de deposição e a compatibilidade de materiais do feixe de elétrons lhe conferem uma vantagem significativa.

Em última análise, a evaporação por feixe de elétrons continua sendo uma tecnologia vital e atual para qualquer aplicação que exija filmes finos de alta pureza a partir de uma paleta diversificada de materiais.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Principal Força | Filmes de alta pureza a partir de materiais de alto ponto de fusão |

| Aplicações Principais | Revestimentos ópticos, metalização de semicondutores, revestimentos industriais |

| Limitação Principal | A deposição por linha de visada limita o revestimento de formas 3D complexas |

Precisa de uma solução de deposição de filme fino de alta pureza para seu laboratório?

A evaporação por feixe de elétrons é uma técnica poderosa para depositar filmes de alta pureza a partir de uma ampla gama de materiais, incluindo metais refratários e cerâmicas. Se sua pesquisa ou produção exige qualidade de filme excepcional e versatilidade de material, a experiência da KINTEK em equipamentos de laboratório pode ajudá-lo a atingir seus objetivos.

Somos especializados em fornecer soluções confiáveis para necessidades laboratoriais. Entre em contato com nossos especialistas hoje mesmo para discutir como nossos sistemas de evaporação por feixe de elétrons podem aprimorar seu trabalho em óptica, eletrônica ou desenvolvimento de materiais avançados.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

As pessoas também perguntam

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave

- Qual é a diferença entre sputtering e evaporação térmica? Escolha o método PVD certo para o seu filme fino

- O que é a técnica de evaporação térmica? Um guia para deposição de filmes finos para o seu laboratório

- O que é a técnica de deposição de filmes finos por evaporação térmica? Um Guia para PVD Simples e Econômica

- O que é o processo de evaporação em semicondutores? Um Guia para a Deposição de Filmes Finos