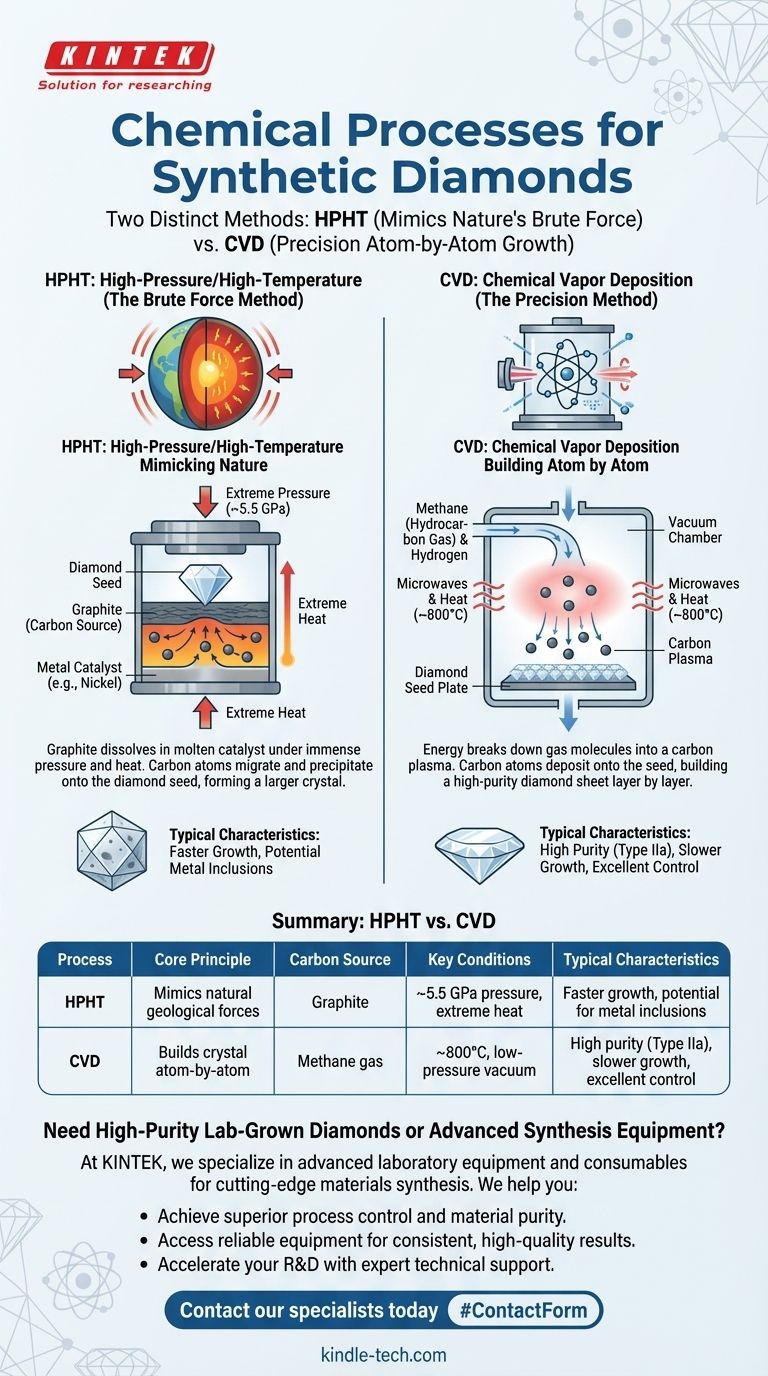

A criação de diamantes sintéticos não é realizada através de um único processo químico, mas sim de dois métodos distintos e dominantes. O primeiro é o de Alta Pressão/Alta Temperatura (HPHT), que imita as intensas forças geológicas que criam diamantes naturais. O segundo, e cada vez mais comum, é o de Deposição Química de Vapor (CVD), um processo sofisticado que "cultiva" um diamante átomo por átomo a partir de um gás rico em carbono.

Embora ambos os métodos produzam um diamante quimicamente idêntico a um natural, eles representam abordagens fundamentalmente opostas: o HPHT usa força bruta para comprimir o carbono em um cristal, enquanto o CVD usa precisão para construir o cristal a partir de um gás em um ambiente de baixa pressão.

O Método da Força Bruta: Alta Pressão/Alta Temperatura (HPHT)

O método HPHT é uma replicação direta das condições profundas do manto terrestre, onde os diamantes naturais nascem. Foi o primeiro método comercialmente bem-sucedido para a síntese de diamantes.

O Princípio Central: Imitando a Natureza

O objetivo do HPHT é criar um ambiente de pressão e temperatura tão extremas que os átomos de carbono são forçados a se reorganizar na estrutura cristalina rígida do diamante.

O Processo Químico

Uma pequena semente de diamante autêntica é colocada em uma câmara juntamente com uma fonte de carbono puro, tipicamente grafite. Um solvente metálico, como níquel, é introduzido para atuar como catalisador.

A câmara é então submetida a uma pressão imensa — cerca de 5,5 GPa (ou 800.000 psi) — e aquecida a temperaturas extremas.

Sob estas condições, a grafite se dissolve no catalisador de metal fundido. Os átomos de carbono migram então através do metal e se precipitam sobre a semente de diamante mais fria, cristalizando-se para formar um diamante novo e maior.

O Método de Precisão: Deposição Química de Vapor (CVD)

O CVD é uma técnica mais moderna que ganhou destaque por seu excelente controle de processo e capacidade de produzir diamantes de altíssima qualidade. Não depende da pressão, mas sim de uma reação química cuidadosamente controlada.

O Princípio Central: Construindo Átomo por Átomo

O processo CVD pode ser visto como a construção de um diamante camada por camada. Em vez de forçar o carbono existente a um novo formato, ele decompõe as moléculas de gás para fornecer um suprimento constante de átomos de carbono.

O Processo Químico

Uma fina placa de semente de diamante ou outro substrato (como silício) é colocada dentro de uma câmara de vácuo selada.

Uma mistura específica de gases, principalmente um gás hidrocarboneto como o metano e hidrogênio puro, é introduzida na câmara.

Esses gases são aquecidos a altas temperaturas (cerca de 800°C) usando micro-ondas ou outras fontes de energia. Essa energia intensa remove os átomos de carbono das moléculas de metano, criando um plasma de carbono.

Esses átomos de carbono livres então "chovem" e se depositam na placa de semente de diamante, ligando-se à estrutura cristalina existente e cultivando lentamente uma folha de diamante maior.

Compreendendo as Compensações

Tanto o HPHT quanto o CVD produzem diamantes reais, mas os processos geram características ligeiramente diferentes e apresentam desafios únicos.

HPHT: Velocidade e Inclusões

O processo HPHT pode frequentemente cultivar diamantes mais rapidamente do que o CVD. No entanto, como utiliza um catalisador metálico, vestígios microscópicos desse metal podem, por vezes, ficar presos dentro do diamante como inclusões, o que pode afetar sua clareza e classificação.

CVD: Pureza e Tempo

Os diamantes CVD são cultivados em um ambiente altamente controlado, sem um catalisador de metal fundido, permitindo-lhes atingir uma pureza excepcional (muitas vezes designada como Tipo IIa, rara na natureza). A desvantagem é que o processo de crescimento pode ser mais lento e requer um controle extremamente preciso da composição do gás e da temperatura.

Distinguindo o Produto Final

Embora quimicamente idênticos aos diamantes naturais, os padrões de crescimento distintos do HPHT (frequentemente cubo-octaédricos) e do CVD (frequentemente tabulares ou planos) deixam assinaturas microscópicas. Essas assinaturas permitem que os laboratórios gemológicos identifiquem a origem do diamante como cultivado em laboratório e até mesmo determinem qual método foi usado para criá-lo.

Como Interpretar Estes Processos

Compreender a diferença fundamental entre estes métodos permite apreciar a tecnologia por trás dos diamantes cultivados em laboratório.

- Se o seu foco principal é entender o método clássico: O processo HPHT é uma replicação direta da natureza, usando força imensa para transformar uma forma de carbono (grafite) em outra (diamante).

- Se o seu foco principal é entender a tecnologia moderna: O processo CVD é uma conquista sofisticada da ciência dos materiais, construindo uma rede cristalina perfeita átomo por átomo a partir de um plasma gasoso cuidadosamente projetado.

- Se o seu foco principal é o resultado final: Ambos os métodos criam com sucesso diamantes reais, forçando os átomos de carbono à estrutura cristalina específica e estável que define o material.

Em última análise, tanto o HPHT quanto o CVD demonstram um domínio notável da química e da física, permitindo-nos engenheirar um dos materiais mais cobiçados da natureza.

Tabela de Resumo:

| Processo | Princípio Central | Fonte de Carbono | Condições Chave | Características Típicas |

|---|---|---|---|---|

| HPHT | Imita as forças geológicas naturais | Grafite | Pressão de ~5.5 GPa, calor extremo | Crescimento mais rápido, potencial para inclusões metálicas |

| CVD | Constrói o cristal átomo por átomo | Gás metano | ~800°C, vácuo de baixa pressão | Alta pureza (Tipo IIa), crescimento mais lento, excelente controle |

Precisa de Diamantes Cultivados em Laboratório de Alta Pureza ou Equipamento de Síntese Avançado?

Na KINTEK, especializamo-nos em fornecer o equipamento de laboratório avançado e os consumíveis necessários para a síntese de materiais de ponta. Quer a sua pesquisa envolva processos HPHT ou CVD, a nossa experiência garante que você tenha as ferramentas precisas necessárias para o sucesso.

Nós ajudamos você a:

- Alcançar controle de processo superior e pureza do material.

- Acessar equipamentos confiáveis para resultados consistentes e de alta qualidade.

- Acelerar sua P&D com suporte técnico especializado.

Pronto para aprimorar as capacidades do seu laboratório? Contate nossos especialistas hoje mesmo para discutir suas necessidades específicas de síntese de diamantes ou de laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Como a Deposição Química em Fase de Vapor a Temperatura Média (MTCVD) é aplicada na fabricação de ferramentas? Aumentar a vida útil das ferramentas de carboneto

- Qual é a diferença entre MOCVD e MOVPE? Eles são o mesmo processo

- Qual é a diferença entre revestimento CVD e PCD? Processo vs. Material Explicado

- Qual é a função principal do forno de deposição CVD na produção de materiais a granel de ZnS através da Deposição Química em Fase Vapor?

- O que é o processo de crescimento por deposição química de vapor? Um guia para a construção de filmes finos de alto desempenho

- O que é o método LPCVD? Alcance Uniformidade Superior de Filme Fino em Microestruturas Complexas

- Qual é a espessura de um filme fino? Um guia para dimensões controladas de nanômetros a micrômetros

- Qual é o propósito da CVD? Cultivar filmes finos de alto desempenho com precisão atômica