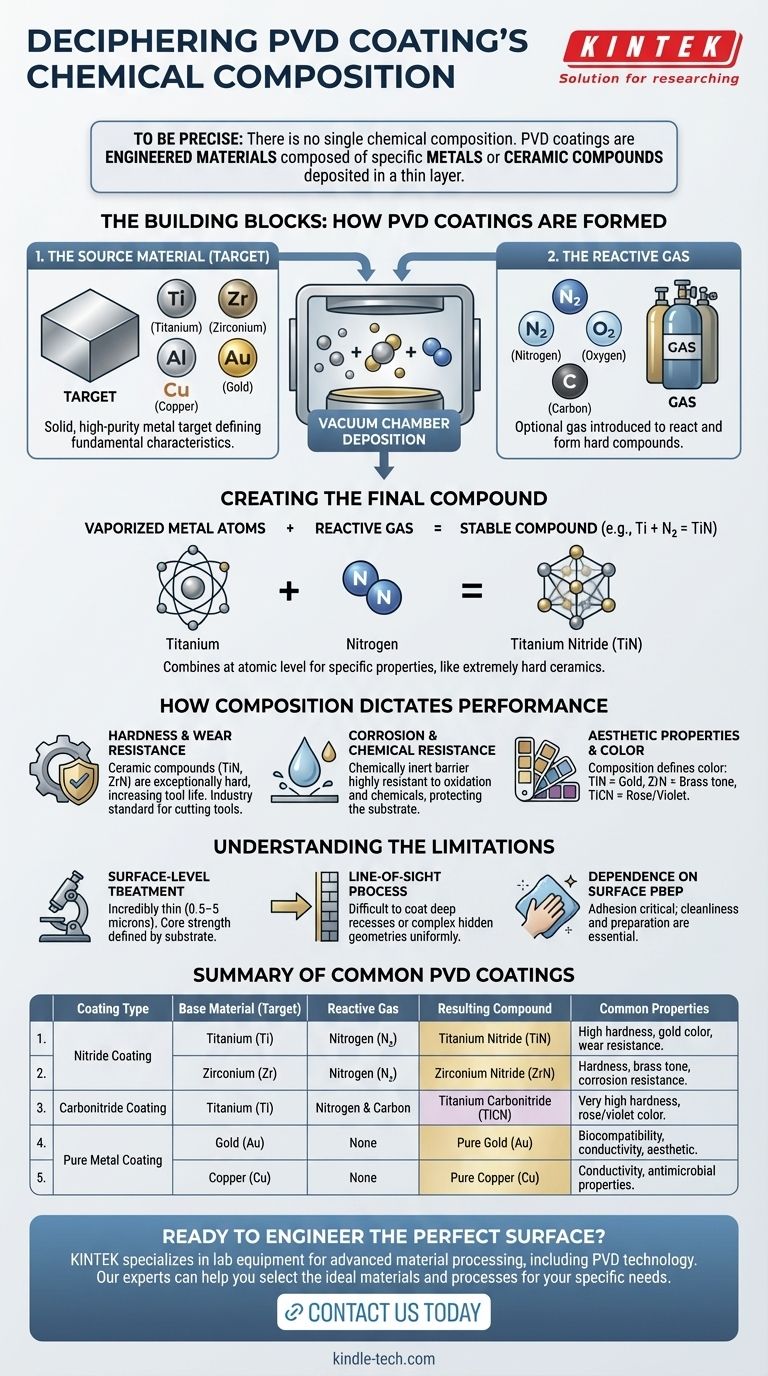

Para ser exato, não existe uma única composição química para um revestimento PVD. Em vez disso, os revestimentos PVD são compostos de metais específicos ou compostos cerâmicos depositados em uma camada fina. Os materiais de base mais comuns incluem titânio, zircônio, alumínio, cobre e aço inoxidável, que são frequentemente combinados com gases reativos como nitrogênio para formar compostos altamente duráveis, como o Nitreto de Titânio (TiN).

A conclusão crítica é que a composição química de um revestimento PVD é determinada por dois fatores: o material de origem sólido (o "alvo") vaporizado na câmara de vácuo e o gás reativo opcional introduzido durante o processo. Essa combinação permite a criação de filmes de metal puro ou compostos cerâmicos fortes na superfície de um substrato.

Os Blocos de Construção: Como os Revestimentos PVD São Formados

A composição final de um revestimento PVD é um resultado direto dos materiais escolhidos para o processo de deposição. Este processo combina deliberadamente elementos em nível atômico para alcançar propriedades específicas.

A Fundação Metálica (O Alvo)

O processo começa com um material de origem sólido e de alta pureza conhecido como alvo. Este alvo contém o metal principal que formará a base do revestimento.

Os materiais de alvo comuns incluem titânio (Ti), zircônio (Zr), alumínio (Al), cobre (Cu) e até metais preciosos como ouro (Au). A escolha do material alvo é a primeira e mais importante decisão na definição das características fundamentais do revestimento.

O Elemento Reativo (O Gás)

Para criar revestimentos com dureza superior e resistência ao desgaste, um gás reativo é frequentemente introduzido na câmara de vácuo. Este gás reage com os átomos de metal vaporizados antes que eles se depositem no substrato.

O gás reativo mais comum é o nitrogênio (N₂), que forma nitretos. Outros gases podem ser usados para formar óxidos ou carbetos, resultando em uma ampla gama de compostos cerâmicos possíveis.

Criando o Composto Final

A magia do PVD acontece quando os átomos de metal vaporizados do alvo se combinam com o gás reativo. Isso forma um novo composto estável que se deposita na superfície do componente, uma molécula de cada vez.

Por exemplo, um alvo de titânio vaporizado na presença de gás nitrogênio não cria um revestimento de titânio; ele cria um revestimento cerâmico extremamente duro de Nitreto de Titânio (TiN).

Como a Composição Dita o Desempenho

A composição química específica do revestimento determina diretamente suas propriedades funcionais e estéticas. Entender essa ligação é fundamental para selecionar o acabamento correto para uma aplicação.

Dureza e Resistência ao Desgaste

Compostos cerâmicos como nitretos e carbetos são excepcionalmente duros e duráveis. É por isso que revestimentos como o Nitreto de Titânio (TiN) são padrões da indústria para ferramentas de corte e componentes de alto desgaste, aumentando drasticamente sua vida útil.

Resistência à Corrosão e Química

Os revestimentos PVD criam uma barreira quimicamente inerte na superfície do substrato. Esta camada ligada molecularmente é altamente resistente à oxidação, corrosão e ataque pela maioria dos produtos químicos, protegendo o material subjacente.

Propriedades Estéticas e Cor

A composição final também dita a cor e o acabamento do revestimento. O Nitreto de Titânio (TiN) produz uma cor dourada característica, enquanto outros compostos como o Nitreto de Zircônio (ZrN) podem criar um tom de latão, e o Carbonitreto de Titânio (TiCN) pode variar de rosa a violeta.

Entendendo as Limitações

Embora poderoso, o PVD é um tratamento de superfície com requisitos e limitações específicas. Reconhecer esses compromissos é essencial para uma implementação bem-sucedida.

É um Tratamento de Nível de Superfície

Os revestimentos PVD são incrivelmente finos, variando tipicamente de 0,5 a 5 mícrons. Embora o revestimento seja extremamente duro, a força e as propriedades centrais da peça ainda são definidas pelo material do substrato subjacente.

Um Processo de Linha de Visada

O processo PVD deposita material em linha de visada a partir da fonte. Isso significa que recessos profundos, canais internos ou geometrias ocultas complexas são muito difíceis de revestir uniformemente sem acessórios especializados e rotação da peça.

Dependência da Preparação da Superfície

A qualidade e a adesão de um revestimento PVD dependem criticamente da limpeza e preparação do substrato. Qualquer contaminação da superfície, de óleos a poeira microscópica, comprometerá o resultado final.

Combinando o Revestimento com o Seu Objetivo

Sua escolha de composição PVD deve ser impulsionada inteiramente pelo objetivo principal do seu componente.

- Se o seu foco principal for dureza máxima e vida útil da ferramenta: Você deve especificar um revestimento à base de cerâmica, como Nitreto de Titânio (TiN) ou um nitreto ou carbonitreto semelhante.

- Se o seu foco principal for resistência à corrosão ou uma cor específica: Sua escolha será baseada em um composto estável conhecido por sua inércia e estética, como aqueles à base de zircônio ou cromo.

- Se o seu foco principal for biocompatibilidade ou condutividade: Você deve especificar um revestimento metálico puro, como titânio puro ou ouro, que são frequentemente usados em equipamentos médicos e aeroespaciais.

Em última análise, entender que os revestimentos PVD são materiais projetados, e não apenas camadas simples de metal, é a chave para desbloquear todo o seu potencial.

Tabela Resumo:

| Tipo de Revestimento | Material Base (Alvo) | Gás Reativo | Composto Resultante | Propriedades Comuns |

|---|---|---|---|---|

| Revestimento de Nitreto | Titânio (Ti) | Nitrogênio (N₂) | Nitreto de Titânio (TiN) | Alta dureza, cor dourada, resistência ao desgaste |

| Revestimento de Nitreto | Zircônio (Zr) | Nitrogênio (N₂) | Nitreto de Zircônio (ZrN) | Dureza, tom de latão, resistência à corrosão |

| Revestimento de Carbonitreto | Titânio (Ti) | Nitrogênio & Carbono | Carbonitreto de Titânio (TiCN) | Dureza muito alta, cor rosa/violeta |

| Revestimento de Metal Puro | Ouro (Au) | Nenhum | Ouro Puro (Au) | Biocompatibilidade, condutividade, estética |

| Revestimento de Metal Puro | Cobre (Cu) | Nenhum | Cobre Puro (Cu) | Condutividade, propriedades antimicrobianas |

Pronto para projetar a superfície perfeita para seus componentes? A composição correta do revestimento PVD é fundamental para alcançar dureza, resistência à corrosão, biocompatibilidade ou uma estética específica. A KINTEK é especializada em equipamentos de laboratório e consumíveis para processamento avançado de materiais, incluindo tecnologia PVD. Nossos especialistas podem ajudá-lo a selecionar os materiais e processos ideais para atender às suas necessidades específicas de laboratório ou produção. Entre em contato conosco hoje para discutir como podemos aprimorar o desempenho e a durabilidade do seu projeto.

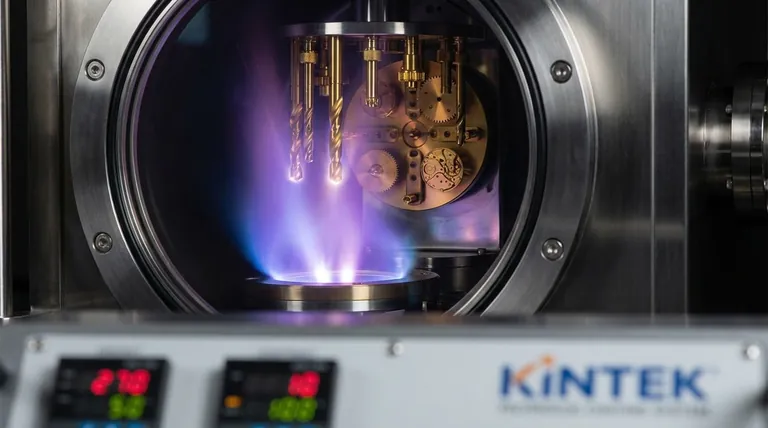

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações