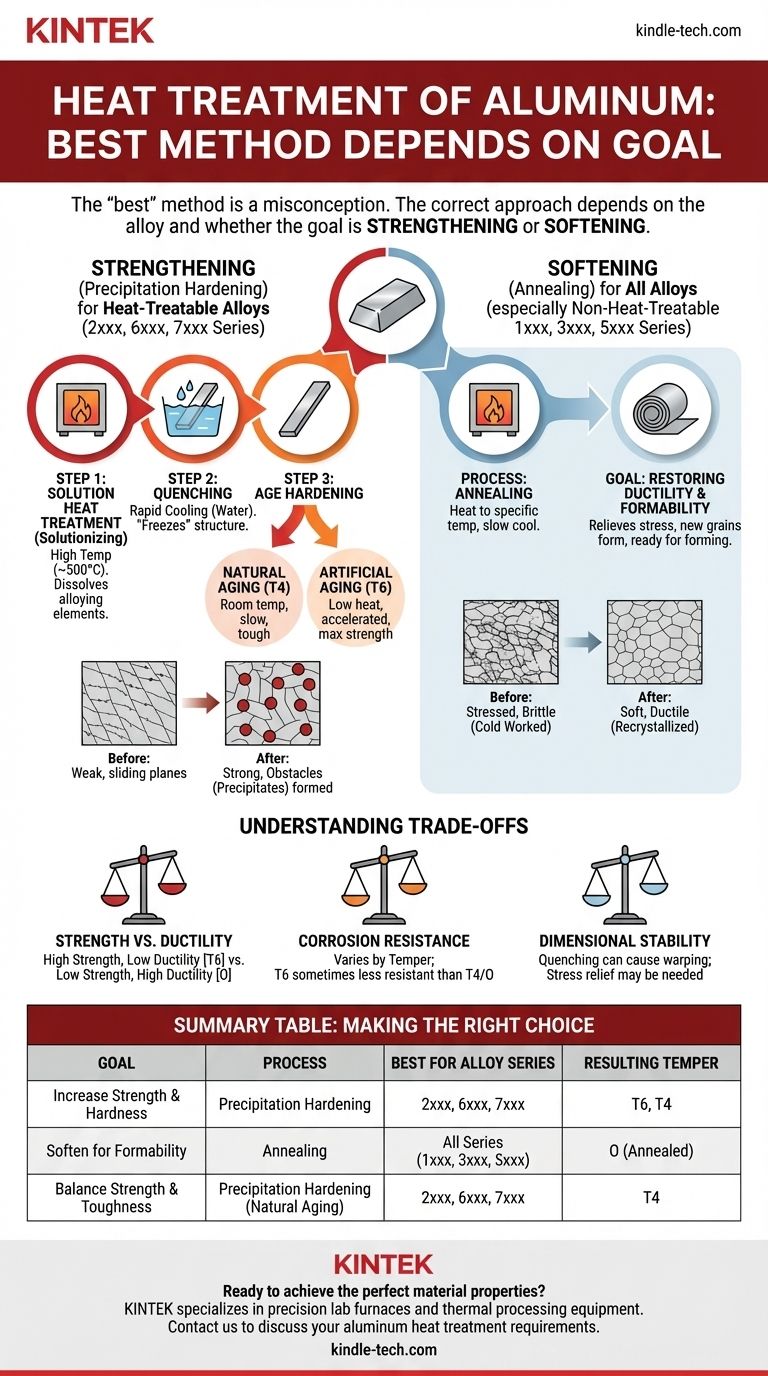

O melhor método para o tratamento térmico do alumínio depende inteiramente do seu objetivo. Para fortalecer ligas específicas tratáveis termicamente, o método principal é o endurecimento por precipitação. Para amolecer o alumínio e torná-lo mais conformável, o processo correto é o recozimento.

O conceito de um único "melhor" tratamento térmico para o alumínio é um equívoco. A abordagem correta depende inteiramente de dois fatores: a liga específica que você está usando e se seu objetivo é aumentar sua resistência ou amolecê-la para conformação.

A Divisão Fundamental: Ligas Tratáveis Termicamente vs. Não Tratáveis Termicamente

Antes de escolher um processo, você deve primeiro identificar seu material. Ao contrário do aço, nem todas as ligas de alumínio respondem a tratamentos térmicos de fortalecimento.

Ligas Tratáveis Termicamente

Essas ligas contêm elementos como cobre, magnésio, silício e zinco que permitem que sua resistência seja dramaticamente aumentada. Elas são designadas pelas séries 2xxx, 6xxx e 7xxx.

Ligas Não Tratáveis Termicamente

Essas ligas alcançam sua resistência por meio de trabalho a frio (encruamento). O tratamento térmico é usado apenas para amolecê-las (recozer). Elas são designadas pelas séries 1xxx, 3xxx e 5xxx.

O Processo Central para Fortalecimento: Endurecimento por Precipitação

O endurecimento por precipitação é um processo de três etapas projetado para criar partículas microscópicas, que conferem resistência, dentro da estrutura granular do metal. É o método padrão para fortalecer ligas das séries 2xxx, 6xxx e 7xxx.

O Objetivo: Criar Obstáculos Microscópicos

Imagine a estrutura interna do metal como uma série de planos. A fraqueza ocorre quando esses planos deslizam facilmente uns sobre os outros. O endurecimento por precipitação distribui pequenas e duras partículas por toda a estrutura que atuam como obstáculos, impedindo esse deslizamento e tornando o material muito mais forte.

Etapa 1: Tratamento Térmico de Solubilização (Solubilização)

O alumínio é aquecido a uma alta temperatura (cerca de 500°C / 930°F) e mantido lá. Isso dissolve os elementos de liga em uma solução sólida, muito parecido com a dissolução de açúcar em água quente. O objetivo é criar uma estrutura uniforme e homogênea.

Etapa 2: Resfriamento Rápido (Quenching)

Imediatamente após a solubilização, o material é resfriado rapidamente, tipicamente em água. Isso "congela" os elementos de liga dissolvidos no lugar, criando uma solução supersaturada, muito parecido com o congelamento instantâneo de água com açúcar antes que os cristais de açúcar possam se formar.

Etapa 3: Envelhecimento (Precipitação)

Esta é a etapa final onde a resistência é desenvolvida. Os elementos de liga presos começam a se aglomerar para formar aquelas partículas finas e cruciais (precipitados).

- Envelhecimento Natural (Têmpera T4): Isso ocorre quando o material é deixado em temperatura ambiente por vários dias. Os precipitados se formam lentamente, resultando em um material moderadamente forte, mas muito tenaz.

- Envelhecimento Artificial (Têmpera T6): Este processo é acelerado aquecendo o material a uma baixa temperatura (por exemplo, 120-190°C / 250-375°F) por várias horas. Isso cria uma maior densidade de precipitados, resultando em máxima dureza e resistência.

O Processo Central para Amolecimento: Recozimento

O recozimento é usado em todas as ligas de alumínio, mas por razões muito diferentes. Para ligas não tratáveis termicamente, é o único processo térmico utilizado.

O Objetivo: Restaurar a Ductilidade e a Conformabilidade

Quando o alumínio é dobrado, laminado ou estampado (trabalhado a frio), sua estrutura interna fica estressada e quebradiça. O recozimento alivia esse estresse e torna o metal macio e dúctil novamente, pronto para posterior conformação.

Como Funciona: Recristalização

O processo envolve aquecer o alumínio a uma temperatura específica e permitir que ele esfrie lentamente. Isso permite que novos grãos livres de estresse se formem dentro do metal, redefinindo efetivamente suas propriedades para um estado macio e trabalhável.

Compreendendo as Compensações

Escolher um tratamento térmico é uma decisão de engenharia que envolve o equilíbrio de propriedades concorrentes.

Resistência vs. Ductilidade

Esta é a principal compensação. Um alumínio com têmpera T6 totalmente endurecido é muito forte, mas rachará se for dobrado. Um material recozido (têmpera 'O') é fraco, mas pode ser facilmente conformado em formas complexas.

Resistência à Corrosão

O estado do tratamento térmico pode afetar a forma como uma liga resiste à corrosão. Em alguns ambientes, uma têmpera T6 pode ser mais suscetível à corrosão sob tensão do que uma têmpera T4 ou um estado recozido.

Estabilidade Dimensional

O resfriamento rápido durante o resfriamento pode introduzir tensões internas em uma peça, potencialmente causando empenamento. Peças complexas ou de alta precisão podem exigir etapas subsequentes de alívio de tensões.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo determina o processo. Identifique seu resultado desejado primeiro e, em seguida, selecione o método apropriado.

- Se seu foco principal é a máxima resistência e dureza: O endurecimento por precipitação para uma têmpera T6 é o padrão da indústria para ligas tratáveis termicamente.

- Se seu foco principal é a conformabilidade e a ductilidade: O recozimento (têmpera 'O') é o processo correto para amolecer o material, tornando-o mais fácil de dobrar, estampar ou trefilar.

- Se seu foco principal é equilibrar resistência com tenacidade à fratura: Considere uma têmpera T4 (envelhecimento natural), que geralmente oferece melhor tenacidade do que uma têmpera T6 totalmente envelhecida.

Compreender esses processos centrais permite que você selecione um tratamento térmico que engenhe com precisão as propriedades do material que seu projeto exige.

Tabela Resumo:

| Objetivo | Processo | Melhor para a Série de Ligas | Têmpera Resultante |

|---|---|---|---|

| Aumentar a Resistência e a Dureza | Endurecimento por Precipitação (Tratamento de Solução + Resfriamento Rápido + Envelhecimento) | 2xxx, 6xxx, 7xxx | T6 (Envelhecido Artificialmente), T4 (Envelhecido Naturalmente) |

| Amolecer para Conformabilidade | Recozimento | Todas as Séries (1xxx, 3xxx, 5xxx, etc.) | O (Recozido) |

| Equilibrar Resistência e Tenacidade | Endurecimento por Precipitação (Envelhecimento Natural) | 2xxx, 6xxx, 7xxx | T4 (Envelhecido Naturalmente) |

Pronto para alcançar as propriedades de material perfeitas para seus componentes de alumínio?

O tratamento térmico correto é fundamental para o sucesso do seu projeto. A KINTEK é especializada em fornos de laboratório de precisão e equipamentos de processamento térmico, ajudando você a executar ciclos perfeitos de endurecimento por precipitação ou recozimento para sua liga de alumínio específica.

Fornecemos o calor confiável e consistente de que você precisa para desenvolver a máxima resistência, melhorar a conformabilidade ou otimizar a tenacidade. Deixe nossa experiência em soluções de aquecimento laboratorial apoiar sua P&D e controle de qualidade.

Entre em contato com a KINTEK hoje para discutir suas necessidades de tratamento térmico de alumínio e encontrar o forno ideal para seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Como o resfriamento com argônio e nitrogênio se compara em fornos a vácuo? Um guia para um têmpera mais rápida e barata

- Como aspirar um forno? Um Guia Passo a Passo para Manutenção DIY Segura

- Quais materiais são usados em um forno a vácuo? Selecionando a Zona Quente Certa para o Seu Processo

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados