Em essência, a evaporação por feixe de elétrons (e-beam) é uma técnica de deposição física de vapor (PVD) que usa um feixe de elétrons focado e de alta energia para aquecer um material de origem até o ponto de vaporização. Este processo ocorre em um ambiente de alto vácuo, permitindo que o material vaporizado viaje em linha reta e se condense em um substrato mais frio, formando um filme fino altamente puro e uniforme.

O princípio central da evaporação por feixe de elétrons é converter a energia cinética dos elétrons em intensa energia térmica. Isso permite a vaporização precisa e eficiente de uma ampla gama de materiais, incluindo aqueles com pontos de fusão muito altos, sem contaminar a fonte.

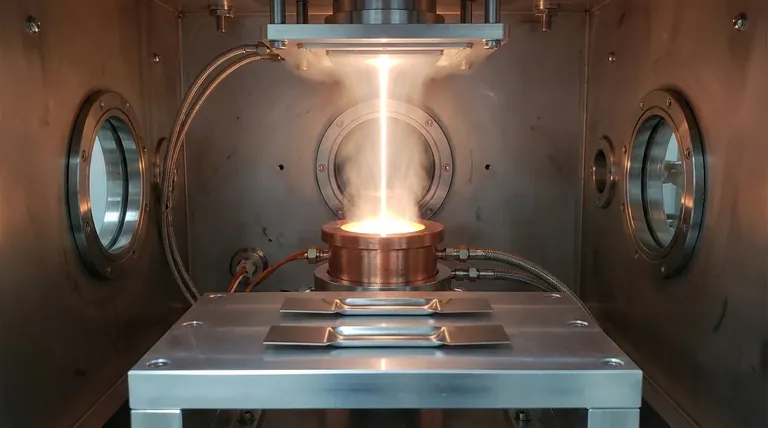

Uma Análise Detalhada do Processo Passo a Passo

Para realmente entender a evaporação por feixe de elétrons, devemos analisar as quatro etapas distintas que transformam um material sólido em um cadinho em um revestimento preciso em um substrato.

Etapa 1: Geração de Elétrons

O processo começa em um catodo aquecido, tipicamente um filamento feito de um material robusto como o tungstênio. Este filamento é aquecido a temperaturas extremas (muitas vezes acima de 2000°C), fazendo com que libere um alto fluxo de elétrons através de um processo chamado emissão termiônica.

Etapa 2: Aceleração e Focagem

Uma vez liberados, esses elétrons são acelerados por um campo de alta tensão. Um sistema de ímãs poderosos atua então como uma lente, moldando e focando os elétrons acelerados em um feixe estreito de alta energia.

Etapa 3: Aquecimento Localizado e Evaporação

Este feixe de elétrons focado é precisamente direcionado para o material de origem contido em um cadinho. A imensa energia cinética dos elétrons é instantaneamente convertida em energia térmica no impacto, fazendo com que uma área muito pequena e direcionada do material aqueça rapidamente e transicione para a fase gasosa, ou vapor.

Etapa 4: Deposição no Substrato

Dentro da câmara de vácuo, os átomos ou moléculas vaporizados viajam em linha reta e sem impedimentos. Quando atingem o substrato mais frio (o objeto a ser revestido), eles condensam de volta ao estado sólido, construindo gradualmente um filme fino.

Os Componentes Críticos e Seus Papéis

A eficácia do processo de feixe de elétrons depende de vários componentes chave trabalhando em conjunto dentro de um ambiente controlado.

A Fonte do Feixe de Elétrons

Este é o coração do sistema, compreendendo o filamento de tungstênio que emite elétrons quando aquecido e a fonte de alta tensão que os acelera.

O Sistema de Focagem Magnética

Sem isso, os elétrons se dispersariam aleatoriamente. O sistema magnético é crucial para concentrar a energia em um pequeno ponto, permitindo as altas temperaturas necessárias para vaporizar até mesmo materiais mais resistentes.

O Cadinho Resfriado a Água

O material de origem fica em um cadinho, ou forno, que é ativamente resfriado a água. Esta é uma característica de design crítica. Garante que apenas o material diretamente atingido pelo feixe de elétrons evapore, evitando que o próprio cadinho derreta e contamine a fonte.

A Câmara de Vácuo

Todo o processo deve ocorrer em uma câmara de alto vácuo. Isso serve a dois propósitos: impede que o filamento quente oxide e fornece um caminho claro, "linha de visão", para o vapor viajar da fonte para o substrato sem colidir com as moléculas de ar.

Compreendendo as Compensações

Embora poderosa e precisa, a evaporação por feixe de elétrons não é uma solução universal. Compreender suas limitações inerentes é fundamental para usá-la de forma eficaz.

A Limitação da "Linha de Visão"

Como o vapor viaja em linha reta da fonte para o substrato, a evaporação por feixe de elétrons é pouco adequada para revestir geometrias complexas ou superfícies internas de objetos. Apenas as áreas com uma linha de visão direta para a fonte serão revestidas.

Complexidade e Custo do Equipamento

A necessidade de fontes de alimentação de alta tensão, lentes magnéticas poderosas, bombas de alto vácuo e sistemas de resfriamento sofisticados torna os evaporadores de feixe de elétrons equipamentos complexos e caros.

Ineficiências e Subprodutos

As interações de elétrons de alta energia podem produzir emissões de elétrons secundários e raios-X, que representam uma perda de energia e podem potencialmente danificar substratos sensíveis.

Degradação do Filamento

O filamento da fonte opera sob condições extremas e se degradará com o tempo. Isso pode levar a taxas de evaporação inconsistentes e requer manutenção e substituição periódicas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica de deposição correta depende inteiramente dos seus requisitos de material, geometria do substrato e orçamento.

- Se o seu foco principal são filmes de alta pureza ou materiais de alto ponto de fusão: A evaporação por feixe de elétrons é uma excelente escolha devido ao seu aquecimento preciso e localizado que evita a contaminação.

- Se o seu foco principal é revestir superfícies complexas e não planas: Você deve considerar métodos alternativos como a pulverização catódica (sputtering), que não possuem a mesma dependência da linha de visão.

- Se o seu foco principal é a resistência ao desgaste ou propriedades ópticas específicas em uma superfície plana: Este processo oferece controle excepcional para adaptar as propriedades do filme para indústrias que vão da eletrônica à aeroespacial.

Em última análise, compreender o princípio central da transferência de energia permite que você aproveite as forças da evaporação por feixe de elétrons, respeitando suas limitações.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Princípio Central | Energia cinética de elétrons convertida em energia térmica para vaporização |

| Principal Vantagem | Filmes de alta pureza; pode depositar materiais de alto ponto de fusão |

| Principal Limitação | Processo de linha de visão, inadequado para geometrias 3D complexas |

| Ideal Para | Aplicações que exigem revestimentos precisos e puros em superfícies planas |

Pronto para aproveitar a evaporação por feixe de elétrons para suas necessidades de revestimento de alta pureza? A KINTEK é especialista em equipamentos e consumíveis de laboratório avançados, fornecendo as ferramentas confiáveis e o suporte especializado que seu laboratório precisa para alcançar uma deposição superior de filmes finos. Seja você desenvolvendo eletrônicos de próxima geração ou componentes aeroespaciais, nossas soluções são projetadas para atender aos seus requisitos de material precisos. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar seus processos de deposição!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

As pessoas também perguntam

- Qual é o significado da evaporação térmica? Um guia para revestimentos de filme fino simples e econômicos

- O que é o processo de evaporação em semicondutores? Um Guia para a Deposição de Filmes Finos

- Qual é a diferença entre sputtering e evaporação térmica? Escolha o método PVD certo para o seu filme fino

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?

- O que é evaporação térmica a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza