Em sua essência, a sinterização por pressão atmosférica é um processo de fabricação que consolida materiais em pó em um objeto sólido e denso usando alta temperatura sem aplicar pressão mecânica externa. Geralmente, opera sob condições atmosféricas padrão (cerca de 1,01×10⁵Pa) em um ambiente controlado de gás inerte. Este método depende de aditivos cuidadosamente selecionados e controle preciso de temperatura, muitas vezes acima de 2000°C para cerâmicas avançadas, para alcançar alta densificação.

A principal vantagem da sinterização por pressão atmosférica é sua capacidade de produzir componentes complexos ou em larga escala a um custo menor do que os métodos assistidos por pressão. Ao eliminar a necessidade de força externa, remove restrições críticas no formato e tamanho do produto, tornando-o uma solução altamente versátil.

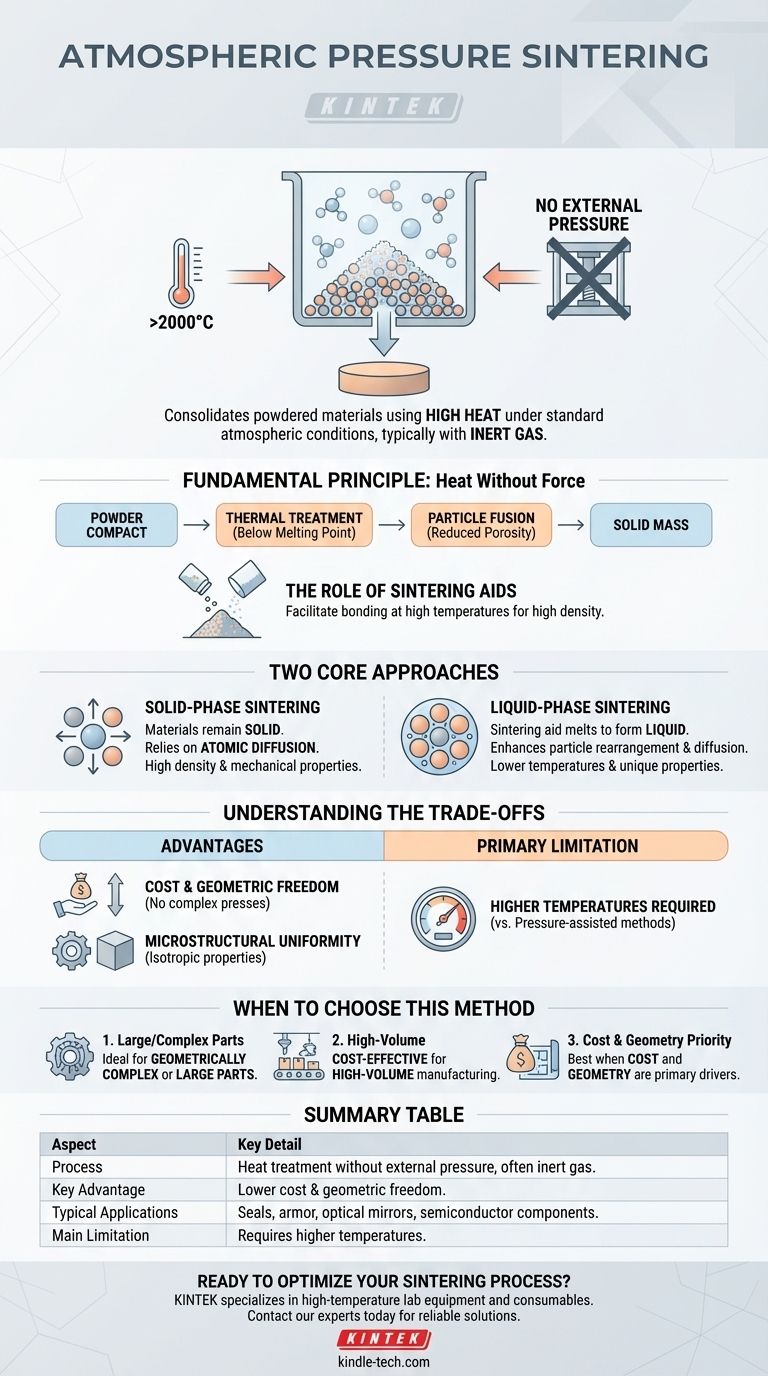

O Princípio Fundamental: Calor Sem Força

A sinterização é um tratamento térmico para compactar material em pó em uma massa sólida. O processo ocorre em temperaturas abaixo do ponto de fusão do material, fazendo com que as partículas individuais se fundam e reduzam significativamente o espaço poroso entre elas.

O Papel dos Auxiliares de Sinterização

Como a sinterização atmosférica dispensa a pressão externa, ela frequentemente requer o uso de auxiliares de sinterização. Estes são aditivos específicos misturados com o pó primário que facilitam o processo de ligação entre as partículas em altas temperaturas, garantindo que a peça final atinja alta densidade.

Duas Abordagens Principais

O processo é geralmente dividido em dois métodos distintos, dependendo do comportamento desses auxiliares.

Sinterização em Fase Sólida

Neste método, todos os materiais permanecem em estado sólido durante todo o processo. Ele depende da difusão atômica nos pontos de contato entre as partículas para densificar o material. Esta abordagem é conhecida por produzir peças com alta densidade e excelentes propriedades mecânicas em altas temperaturas.

Sinterização em Fase Líquida

Aqui, um auxiliar de sinterização derrete para formar uma fase líquida que envolve as partículas sólidas. Este líquido melhora o rearranjo e a difusão das partículas, efetivamente "colando" a estrutura. Este método frequentemente permite temperaturas de sinterização mais baixas e pode resultar em propriedades de material únicas e aprimoradas.

Compreendendo as Vantagens e Desvantagens

A escolha de um método de sinterização requer uma compreensão clara de suas vantagens e limitações inerentes em comparação com suas alternativas, principalmente a sinterização assistida por pressão.

Vantagem: Custo e Liberdade Geométrica

O benefício mais significativo é a eliminação de prensas mecânicas caras e complexas. Isso não apenas reduz os custos de produção, mas também remove as limitações de forma e tamanho do produto final, permitindo a criação de componentes intrincados ou em larga escala.

Vantagem: Uniformidade Microestrutural

Sem a força direcional de uma prensa, a sinterização atmosférica frequentemente resulta em uma microestrutura mais uniforme e isotrópica. Essa uniformidade é crítica para aplicações onde o desempenho previsível e consistente do material é essencial.

A Principal Limitação: Temperatura

A principal desvantagem é a temperatura. Para atingir alta densidade sem força externa, a sinterização atmosférica requer temperaturas significativamente mais altas do que os métodos assistidos por pressão. As técnicas assistidas por pressão podem densificar materiais em temperaturas próximas à metade de seu ponto de fusão, oferecendo potencial economia de energia e prevenindo o crescimento indesejado de grãos.

Quando Escolher a Sinterização por Pressão Atmosférica

Este método é ideal para fabricar componentes estruturais de precisão onde a geometria e o custo são os principais impulsionadores. Aplicações comuns incluem vedações para bombas mecânicas, blindagem à prova de balas, espelhos ópticos e grampos de wafer semicondutores.

- Se seu foco principal é produzir peças grandes ou geometricamente complexas: A sinterização por pressão atmosférica é ideal porque não é limitada pelas restrições de tamanho e forma de uma prensa mecânica.

- Se seu foco principal é a fabricação de alto volume e custo-benefício: A menor complexidade do equipamento e o custo operacional deste método o tornam uma escolha econômica superior para muitas aplicações adequadas.

- Se seu foco principal é atingir a densidade máxima na menor temperatura possível: Um método de sinterização assistido por pressão pode ser mais adequado, pois a força externa reduz significativamente a energia térmica necessária.

Compreender esses princípios fundamentais permite que você selecione a estratégia de sinterização mais eficaz para atingir seus objetivos específicos de material e fabricação.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Processo | Tratamento térmico sem pressão externa, frequentemente em gás inerte. |

| Principal Vantagem | Menor custo e liberdade geométrica para peças complexas/grandes. |

| Aplicações Típicas | Vedações, blindagens, espelhos ópticos, componentes semicondutores. |

| Principal Limitação | Requer temperaturas mais altas do que os métodos assistidos por pressão. |

Pronto para otimizar seu processo de sinterização para componentes complexos?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório de alta temperatura e consumíveis essenciais para uma sinterização por pressão atmosférica bem-sucedida. Seja você desenvolvendo novos materiais ou escalando a produção, nossa experiência e soluções confiáveis podem ajudá-lo a alcançar densidade e desempenho superiores.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- O que é uma condição inerte? Um Guia para Prevenir Incêndios e Explosões

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas