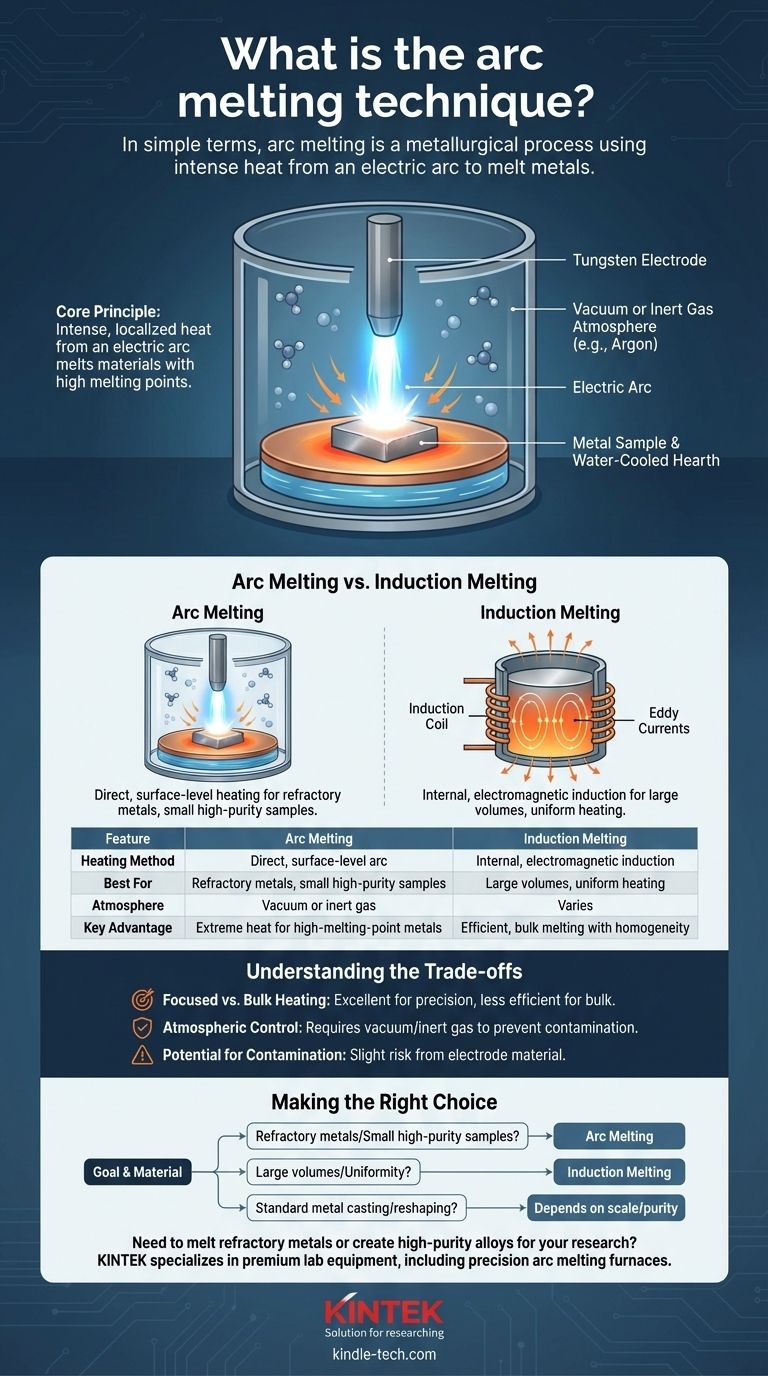

Em termos simples, a fusão a arco é um processo metalúrgico que utiliza o calor intenso de um arco elétrico para fundir metais. Este arco é essencialmente um raio controlado e de alta temperatura criado entre um eletrodo e o próprio material metálico, gerando energia suficiente para transformar o metal sólido em estado líquido.

O princípio central da fusão a arco é o seu uso de uma fonte de calor direta e intensamente localizada. Isso a torna excepcionalmente eficaz para metais com pontos de fusão muito altos ou para criar ligas precisas e de alta pureza onde a contaminação deve ser minimizada.

O Princípio Central da Fusão a Arco

Para entender seu valor, é essencial detalhar como o processo funciona. A técnica é mais do que apenas aplicar calor; trata-se de controlar um fenômeno elétrico poderoso.

Criação do Arco Elétrico

Um arco elétrico é uma descarga de eletricidade que flui através de uma lacuna, criando um plasma. Em um forno a arco, este arco é tipicamente gerado entre um eletrodo não consumível (muitas vezes feito de tungstênio) e o metal bruto que se pretende fundir, que atua como o outro eletrodo.

Geração de Calor Intenso e Localizado

O plasma criado pelo arco pode atingir milhares de graus Celsius. Este calor extremo é transferido diretamente para a superfície do metal, causando uma fusão rápida e eficiente em uma área muito localizada.

Aplicações Comuns

Como pode atingir temperaturas tão altas, a fusão a arco é fundamental para várias tarefas importantes. É usada para ligagem (mistura de vários metais), criação de novas composições de materiais e produção de pequenas amostras de alta pureza para pesquisa e desenvolvimento.

Fusão a Arco vs. Fusão por Indução: Uma Distinção Chave

Embora ambas as técnicas fundam metal, seus métodos e usos ideais são fundamentalmente diferentes. Entender essa distinção é fundamental para selecionar o processo correto.

O Mecanismo de Aquecimento

A fusão a arco usa aquecimento direto, ao nível da superfície. O arco toca fisicamente o material, transferindo energia térmica de fora para dentro.

A fusão por indução, por outro lado, usa indução eletromagnética. Um campo magnético alternado cria correntes elétricas (correntes parasitas) dentro do próprio metal, fazendo com que ele aqueça uniformemente por dentro.

Adequação do Material

O calor intenso e direto da fusão a arco a torna superior para metais refratários como tungstênio, titânio e nióbio, que possuem pontos de fusão extremamente altos.

A fusão por indução é frequentemente preferida para fundir volumes maiores ou para materiais onde o aquecimento uniforme e sem contato que ela proporciona é uma vantagem para atingir um estado líquido homogêneo rapidamente.

Entendendo as Compensações

Nenhuma técnica é universalmente superior. A eficácia da fusão a arco está ligada às suas características específicas, que vêm com limitações inerentes.

Aquecimento Focado vs. Aquecimento em Massa

O calor altamente localizado de um arco é excelente para trabalhos de precisão e criação de pequenos botões de liga. No entanto, é menos eficiente para fundir grandes quantidades em massa de metal em comparação com os métodos de indução.

Controle Atmosférico

Como o processo opera em temperaturas tão altas, a fusão deve ser frequentemente realizada em vácuo ou em uma atmosfera de gás inerte (como argônio). Isso evita que o metal quente e líquido reaja com o oxigênio ou nitrogênio do ar, o que introduziria impurezas.

Potencial de Contaminação

Embora sejam tomadas medidas para minimizá-la, há sempre um pequeno risco de contaminação pelo próprio material do eletrodo. Esta é uma consideração crítica quando a pureza absoluta do material é o objetivo principal.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica de fusão apropriada depende inteiramente do material com o qual você está trabalhando e do resultado desejado.

- Se o seu foco principal é criar amostras pequenas e de alta pureza ou fundir metais refratários: A fusão a arco é quase sempre a escolha superior devido ao seu calor intenso, controlado e localizado.

- Se o seu foco principal é fundir grandes volumes de metal com alta eficiência e uniformidade: A fusão por indução é geralmente a solução mais prática e eficaz.

- Se o seu foco principal é simplesmente liquefazer um metal padrão para fundição ou remodelação: Qualquer um dos métodos pode funcionar, mas a decisão dependerá da escala, velocidade e pureza necessárias do produto final.

Em última análise, a escolha do processo metalúrgico correto requer a compreensão de como o método de transferência de calor impacta seu material e seus objetivos específicos.

Tabela de Resumo:

| Característica | Fusão a Arco | Fusão por Indução |

|---|---|---|

| Método de Aquecimento | Arco direto, ao nível da superfície | Indução eletromagnética interna |

| Melhor Para | Metais refratários, pequenas amostras de alta pureza | Grandes volumes, aquecimento uniforme |

| Atmosfera | Vácuo ou gás inerte (ex: Argônio) | Variável |

| Vantagem Principal | Calor extremo para metais de alto ponto de fusão | Fusão eficiente em massa com homogeneidade |

Precisa fundir metais refratários ou criar ligas de alta pureza para sua pesquisa?

A KINTEK é especializada em equipamentos de laboratório premium, incluindo fornos de fusão a arco projetados para precisão e pureza. Nossas soluções são ideais para laboratórios de P&D que trabalham com titânio, tungstênio e outros materiais desafiadores.

Entre em contato com nossos especialistas hoje para discutir como a técnica de fusão correta pode avançar seus projetos de ciência de materiais. Deixe-nos ajudá-lo a alcançar resultados superiores com o equipamento perfeito para suas necessidades específicas.

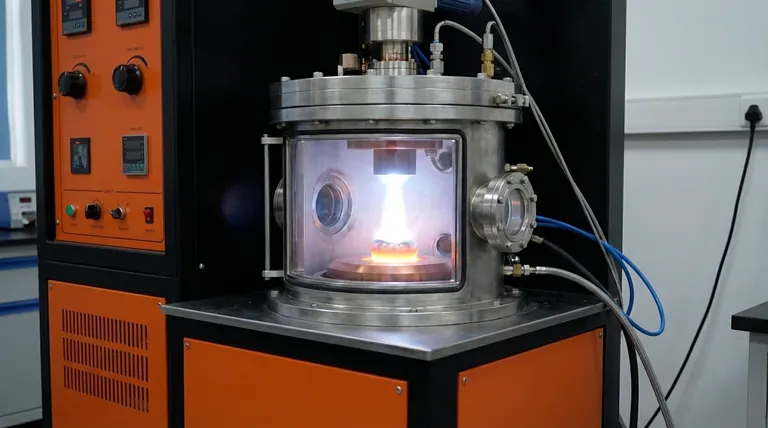

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- O que é VAR em metais? Um Guia para a Remelagem por Arco a Vácuo para Ligas Superiores

- Qual é o benefício da refundição por arco a vácuo? Obtenha Pureza e Integridade Estrutural Superiores do Metal

- O que é um processo de refundição? Um Guia para o Refinamento de Metais de Alta Pureza

- O que é o processo de refundição? Alcance Pureza e Desempenho Máximos para Ligas de Alta Resistência

- O que é o processo de Refusão por Arco a Vácuo (VAR)? O Guia Definitivo sobre Refusão por Arco a Vácuo