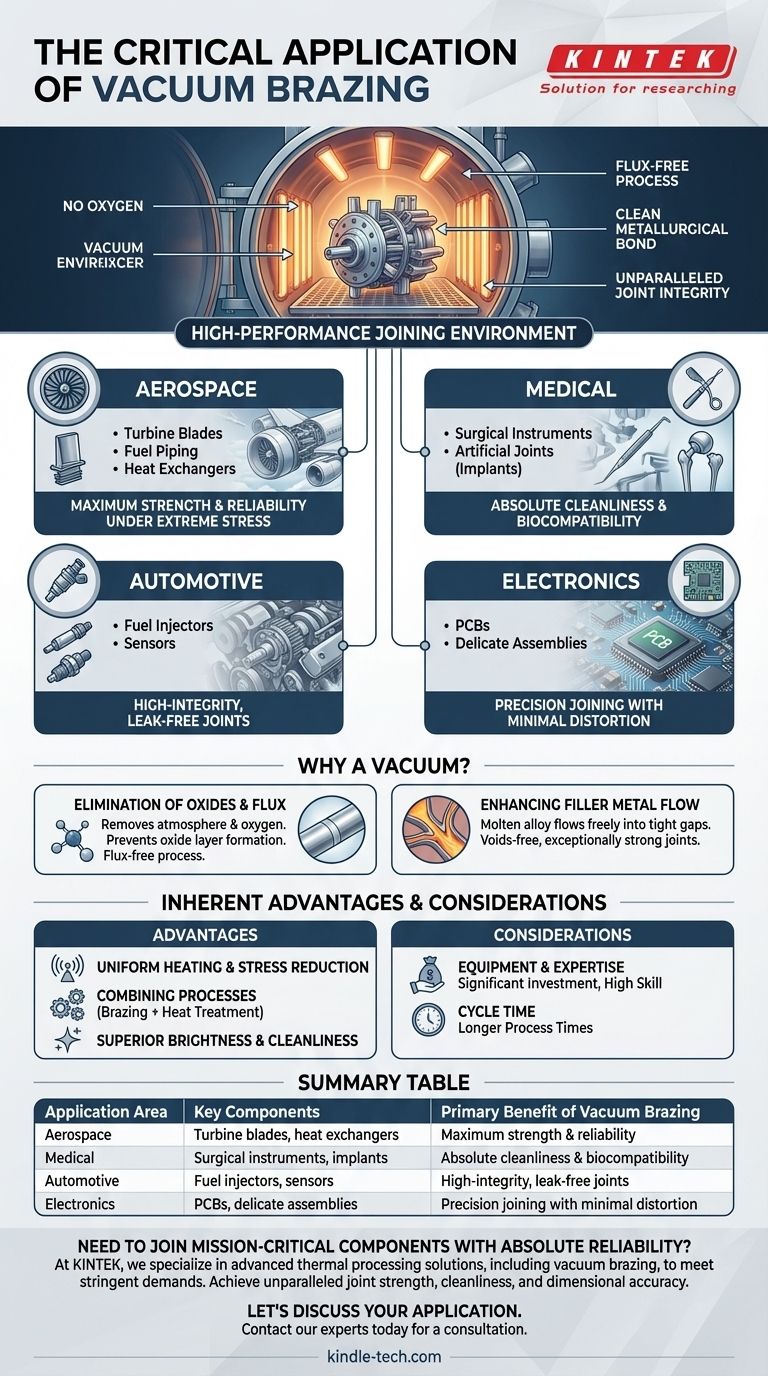

Em sua essência, a brasagem a vácuo é a tecnologia de união preferida para a fabricação de componentes de alto desempenho onde a falha não é uma opção. É amplamente utilizada nas indústrias aeroespacial, médica, automotiva e eletrônica para peças como pás de turbina, injetores de combustível, instrumentos cirúrgicos e trocadores de calor complexos. O processo cria juntas excepcionalmente fortes, limpas e livres de tensões, realizando a brasagem em um ambiente de vácuo controlado e livre de contaminantes.

A brasagem a vácuo é selecionada para aplicações críticas não porque é meramente um método de união de peças, mas porque o próprio ambiente de vácuo resolve os pontos de falha mais comuns. Ela elimina óxidos e a necessidade de fluxo corrosivo, resultando em integridade, limpeza e resistência inigualáveis da junta.

Por Que o Vácuo Cria o Ambiente Perfeito para a União

A vantagem fundamental da brasagem a vácuo vem da remoção da atmosfera — e especificamente do oxigênio — do processo. Isso tem implicações profundas para a qualidade da junta final.

A Eliminação de Óxidos e Fluxo

Em uma atmosfera normal, os metais formam instantaneamente uma camada de óxido em sua superfície. Essa camada impede que o metal de adição (a liga de brasagem) molhe e se ligue adequadamente aos materiais base.

A brasagem tradicional resolve isso usando um agente químico chamado fluxo, que limpa os óxidos. No entanto, o próprio fluxo pode ficar preso na junta, levando à corrosão e a potenciais pontos fracos.

A brasagem a vácuo remove o oxigênio, impedindo que os óxidos se formem em primeiro lugar. Isso permite um processo sem fluxo, resultando em uma ligação metalúrgica perfeitamente limpa, sem risco de inclusão de fluxo ou corrosão futura.

Melhorando o Fluxo do Metal de Adição

Sem óxidos para impedir seu caminho, a liga de brasagem fundida pode fluir livremente para as fendas mais apertadas por ação capilar. Isso garante que a junta seja completamente preenchida, livre de vazios e excepcionalmente forte. Isso é crítico para geometrias complexas e montagens de microcanais.

Aplicações Chave Onde a Falha Não é Uma Opção

A integridade superior das juntas brasadas a vácuo torna o processo essencial para indústrias que produzem componentes que devem funcionar perfeitamente sob condições extremas.

Componentes Aeroespaciais e Automotivos

Na indústria aeroespacial, peças como pás de turbina, tubulações de combustível e trocadores de calor são submetidas a imenso estresse térmico, vibração e pressão. Uma falha na junta aqui seria catastrófica.

A brasagem a vácuo é usada porque produz juntas tão fortes quanto os materiais originais, são completamente vedadas e têm mínima tensão residual, melhorando muito a vida útil à fadiga. Os mesmos princípios se aplicam a peças automotivas críticas, como injetores de combustível e sensores.

Dispositivos Médicos e Eletrônicos

Para aplicações médicas, como instrumentos cirúrgicos e articulações artificiais (implantes), a limpeza é primordial. A brasagem a vácuo produz um acabamento impecavelmente limpo, sem resíduos de fluxo que possam causar problemas de biocompatibilidade.

Em eletrônica, a capacidade de unir formas intrincadas sem distorção é fundamental para a produção de placas de circuito impresso (PCBs) e outros componentes delicados. O aquecimento uniforme do forno a vácuo garante precisão.

Compreendendo as Vantagens Inerentes do Processo

Além da própria junta, o processo do forno a vácuo oferece vários benefícios de produção que o tornam altamente desejável para a fabricação de alta especificação.

Aquecimento Uniforme e Redução de Estresse

O aquecimento dentro de um forno a vácuo ocorre principalmente por radiação, garantindo mudanças de temperatura lentas e uniformes em toda a peça.

Este ciclo controlado de aquecimento e resfriamento reduz drasticamente as tensões internas e a distorção. Isso é essencial para manter as tolerâncias dimensionais apertadas de componentes complexos e usinados com precisão.

Combinando Processos para Eficiência de Produção

Um único ciclo em um forno a vácuo pode ser usado para realizar múltiplos processos térmicos. Uma peça pode ser brasada, tratada termicamente e endurecida por envelhecimento sem nunca sair do forno.

Essa consolidação otimiza a produção, reduz o manuseio e melhora o rendimento geral e a consistência de peças de alto volume.

Brilho e Limpeza Superiores

As peças emergem do forno a vácuo em um estado brilhante e limpo. O ambiente de vácuo remove eficazmente óleos superficiais e óxidos leves durante o ciclo de aquecimento, eliminando a necessidade de limpeza química pós-processo.

Compreendendo as Desvantagens

Embora poderosa, a brasagem a vácuo é um processo especializado com considerações específicas que a tornam inadequada para todas as aplicações.

Equipamento e Expertise

Os fornos a vácuo representam um investimento de capital significativo. O processo também requer um alto nível de expertise técnica para gerenciar as variáveis de temperatura, nível de vácuo e ciência dos materiais para alcançar resultados ótimos.

Tempo de Ciclo

Os ciclos lentos e controlados de aquecimento e resfriamento que reduzem o estresse também resultam em tempos de processo mais longos em comparação com a brasagem por maçarico ou indução. Embora alguns fornos avançados ofereçam opções de resfriamento rápido (têmpera), o processo padrão é inerentemente mais demorado.

Fazendo a Escolha Certa para Sua Aplicação

A escolha da brasagem a vácuo depende inteiramente dos requisitos de desempenho, qualidade e complexidade do seu componente.

- Se seu foco principal é máxima confiabilidade e resistência: Para peças de missão crítica em sistemas aeroespaciais ou de alto desempenho onde a falha da junta é inaceitável, a brasagem a vácuo é a escolha definitiva.

- Se seu foco principal é unir geometrias complexas ou delicadas: Para montagens com formas intrincadas, paredes finas ou tolerâncias apertadas que não podem suportar distorção, este processo oferece precisão inigualável.

- Se seu foco principal é limpeza absoluta e biocompatibilidade: Para aplicações médicas e eletrônicas, a natureza livre de fluxo e contaminantes da brasagem a vácuo é uma vantagem inegociável.

- Se seu foco principal é a eficiência de fabricação para peças de alta especificação: Quando você pode combinar a união com tratamentos térmicos subsequentes em um único ciclo, a brasagem a vácuo pode oferecer benefícios econômicos significativos.

Em última análise, a brasagem a vácuo é a solução para desafios de engenharia onde a integridade da junta é tão importante quanto o projeto da própria peça.

Tabela Resumo:

| Área de Aplicação | Componentes Chave | Principal Benefício da Brasagem a Vácuo |

|---|---|---|

| Aeroespacial | Pás de turbina, trocadores de calor | Máxima resistência e confiabilidade sob estresse extremo |

| Médica | Instrumentos cirúrgicos, implantes | Limpeza absoluta e biocompatibilidade |

| Automotiva | Injetores de combustível, sensores | Juntas de alta integridade, sem vazamentos |

| Eletrônica | PCBs, montagens delicadas | União de precisão com mínima distorção |

Precisa unir componentes de missão crítica com confiabilidade absoluta?

Na KINTEK, somos especializados em soluções avançadas de processamento térmico, incluindo brasagem a vácuo, para atender às rigorosas demandas de laboratórios e fabricantes de alta tecnologia. Nossa expertise garante que seus componentes alcancem resistência de junta, limpeza e precisão dimensional incomparáveis.

Vamos discutir como nossos equipamentos e consumíveis de laboratório podem resolver suas aplicações de união mais desafiadoras.

Entre em contato com nossos especialistas hoje para uma consulta.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Qual é a principal vantagem que a brasagem tem sobre a soldagem? Unir Metais Dissimilares com Facilidade

- Quais são as vantagens da brasagem em comparação com a soldagem? Obtenha uma União de Metais Limpa e com Baixa Distorção

- Qual é o fator mais importante que influencia a resistência da junta soldada por brasagem? Domine a folga da junta para máxima resistência

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura