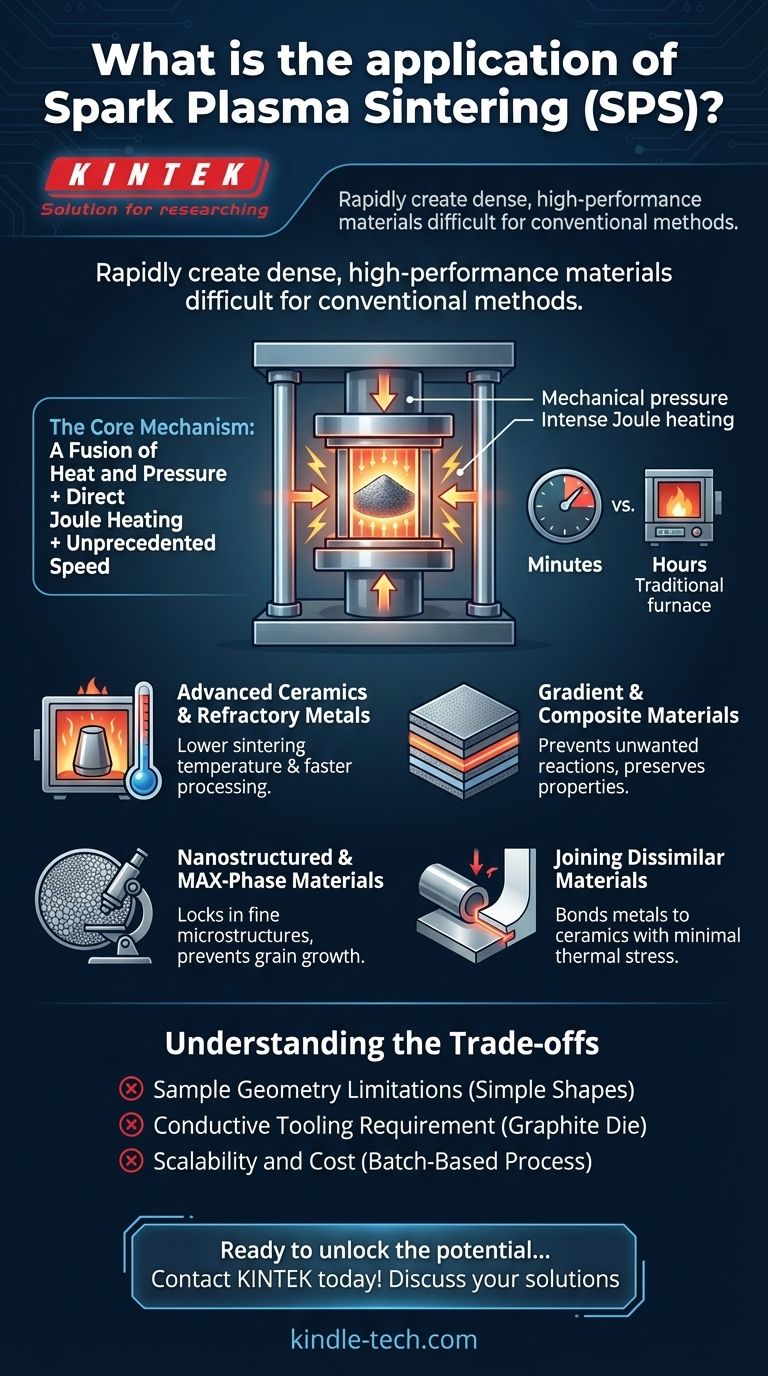

Em sua essência, a Sinterização por Plasma de Faísca (SPS) é aplicada para criar rapidamente materiais densos e de alto desempenho que são difíceis ou impossíveis de produzir com métodos convencionais. Suas aplicações se concentram em materiais avançados, como cerâmicas de alto desempenho, metais refratários com altos pontos de fusão, compósitos inovadores e materiais amorfos. Ela também é capaz de unir, ou soldar, materiais dissimilares, como um metal a uma cerâmica.

O valor central da Sinterização por Plasma de Faísca não reside apenas na solidificação de pós, mas em sua capacidade de fazê-lo com velocidade excepcional e em temperaturas mais baixas. Esta combinação única de velocidade e controle preserva microestruturas delicadas, possibilitando a criação de materiais avançados com propriedades superiores.

O Que Torna a SPS Diferente? O Mecanismo Central

Para entender suas aplicações, você deve primeiro entender por que o processo SPS é fundamentalmente diferente da sinterização tradicional baseada em forno. A diferença reside na forma como ela fornece energia ao material.

Uma Fusão de Calor e Pressão

Assim como na prensagem a quente, a SPS coloca um material em pó em um molde (tipicamente de grafite) e aplica uma forte pressão mecânica uniaxial (de direção única). Essa pressão força as partículas a um contato próximo, que é o primeiro passo para a ligação.

Aquecimento Joule Direto

A característica definidora da SPS é seu método de aquecimento. Em vez de depender de elementos de aquecimento externos para irradiar calor para dentro, a SPS passa uma corrente elétrica de alta potência (geralmente CC pulsada) diretamente através do molde condutor e, em muitos casos, através do próprio material. Isso gera calor Joule intenso de dentro para fora, aquecendo a amostra interna e externamente.

O Impacto da Velocidade Sem Precedentes

Este método de aquecimento direto permite taxas de aquecimento extremamente rápidas, às vezes tão altas quanto 1000°C por minuto. Ciclos de sinterização que levam muitas horas em um forno convencional podem ser concluídos em minutos com a SPS. Essa velocidade é a chave para a maioria de suas aplicações exclusivas.

Aplicações Chave Impulsionadas pelas Vantagens da SPS

O mecanismo exclusivo da SPS desbloqueia capacidades que se traduzem diretamente em aplicações específicas e de alto valor onde os métodos convencionais falham.

Cerâmicas Avançadas e Metais Refratários

Materiais como tungstênio, molibdênio e cerâmicas técnicas têm pontos de fusão extremamente altos. A sinterização convencional exige temperaturas muito altas e longos tempos de permanência. A SPS pode alcançar a densificação total em temperaturas centenas de graus mais baixas, economizando energia e encurtando drasticamente o tempo de processamento.

Materiais Gradientes e Compósitos

Ao criar um compósito a partir de múltiplos materiais, a longa exposição a altas temperaturas pode causar reações químicas indesejadas ou difusão entre as camadas. A velocidade extrema da SPS consolida o material antes que essas reações prejudiciais tenham tempo de ocorrer, preservando as propriedades distintas de cada componente.

Materiais Nanoestruturados e de Fase MAX

Nanomateriais e outras fases avançadas (como fases MAX) derivam suas propriedades únicas de sua microestrutura de grão fino. O aquecimento lento da sinterização convencional permite que esses grãos finos cresçam e se tornem grosseiros, destruindo as propriedades benéficas do material. A SPS sinteriza o material tão rapidamente que "trava" a nanoestrutura desejada antes que ela possa se degradar.

União de Materiais Dissimilares

A SPS pode ser usada como uma técnica de soldagem especializada para unir materiais que são tipicamente incompatíveis, como uma cerâmica a um metal. O aquecimento localizado e rápido cria uma forte ligação de difusão na interface sem fazer com que os materiais a granel rachem ou se deformem devido ao estresse térmico.

Entendendo as Compensações e Considerações

Embora poderosa, a SPS é uma ferramenta especializada, não uma solução universal. Suas vantagens vêm com limitações inerentes.

Limitações na Geometria da Amostra

O uso de um molde rígido e pressão uniaxial significa que a SPS é mais adequada para produzir formas simples, como discos, pastilhas e placas retangulares. Não é um método eficaz para criar componentes com geometrias complexas e tridimensionais.

Requisito de Ferramental Condutor

O processo depende de um molde condutor, quase sempre feito de grafite. Este ferramental é um componente consumível, pode ser caro e limita a atmosfera de processamento. Isso aumenta o custo operacional e a complexidade em comparação com a sinterização em forno padrão.

Escalabilidade e Custo

A SPS é um processo de alto desempenho baseado em lote. Embora excelente para pesquisa, prototipagem e produção em pequena escala de componentes avançados, geralmente é menos econômico para a produção em massa de peças simples em comparação com os métodos de sinterização convencionais.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da SPS depende inteiramente se o desempenho do material justifica a especialização e o custo do processo.

- Se o seu foco principal for inovação de materiais: A SPS é a ferramenta ideal para criar compósitos novos, materiais funcionalmente graduados e componentes nanoestruturados inacessíveis por outros métodos.

- Se o seu foco principal for a preservação da microestrutura: Para qualquer material onde manter um tamanho de grão fino seja crucial para o desempenho, o aquecimento e resfriamento rápidos da SPS são uma vantagem decisiva.

- Se o seu foco principal for a velocidade de processamento para materiais difíceis: Ao trabalhar com metais refratários ou cerâmicas, a SPS pode reduzir o tempo de fabricação de um dia inteiro para menos de uma hora.

- Se o seu foco principal for a produção em massa de peças metálicas simples: Para aplicações de alto volume onde o desempenho final não é o principal fator, as técnicas de sinterização tradicionais e econômicas continuam sendo a melhor escolha.

Em última análise, a Sinterização por Plasma de Faísca é a escolha definitiva quando você precisa exercer controle preciso sobre a microestrutura final de um material sob restrições de tempo extremas.

Tabela Resumo:

| Área de Aplicação | Benefício Chave da SPS |

|---|---|

| Cerâmicas Avançadas e Metais Refratários | Temperatura de sinterização mais baixa e processamento mais rápido |

| Materiais Gradientes e Compósitos | Previne reações indesejadas, preserva propriedades |

| Materiais Nanoestruturados e de Fase MAX | Trava microestruturas finas, previne o crescimento de grãos |

| União de Materiais Dissimilares | Une metais a cerâmicas com estresse térmico mínimo |

Pronto para desbloquear o potencial de materiais avançados em seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos de laboratório de última geração e consumíveis para pesquisa e desenvolvimento de materiais. Nossa experiência em tecnologias de sinterização pode ajudá-lo a alcançar tempos de processamento mais rápidos, preservar microestruturas delicadas e criar compósitos inovadores que são impossíveis com métodos convencionais.

Entre em contato conosco hoje para discutir como nossas soluções podem acelerar sua inovação em materiais e dar vida aos seus projetos de alto desempenho!

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Grafitação Contínua a Vácuo de Grafite

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

As pessoas também perguntam

- Qual é a taxa de aquecimento da sinterização por plasma de faísca? Desbloqueie a Densificação de Materiais Rápida e de Alto Desempenho

- O que é o processo de sinterização por plasma de faísca? Um caminho rápido para materiais densos e de grão fino

- O que é a sinterização por plasma de faísca de polímeros? Crie Rapidamente Materiais Densos e de Alto Desempenho

- Qual é a diferença entre a sinterização por plasma de faísca e a sinterização flash? Um Guia para Métodos Avançados de Sinterização

- O que é o método de sinterização por plasma? Desbloqueie a fabricação rápida e de alta densidade de materiais