A vantagem fundamental da pulverização catódica por magnetrão é a sua capacidade de produzir filmes finos de alta qualidade, densos e fortemente aderidos a altas taxas de deposição. Isto é conseguido através do uso de um campo magnético para criar um plasma altamente eficiente, um processo que funciona numa vasta gama de materiais, incluindo aqueles com pontos de fusão muito elevados que não podem ser facilmente evaporados.

A pulverização catódica por magnetrão não deve ser vista apenas como um dos muitos métodos de revestimento. É uma tecnologia de plataforma altamente controlável e escalável que alavanca campos magnéticos para superar as limitações centrais da pulverização catódica convencional, permitindo uma deposição mais rápida, mais fria e mais eficiente para aplicações industriais e de investigação exigentes.

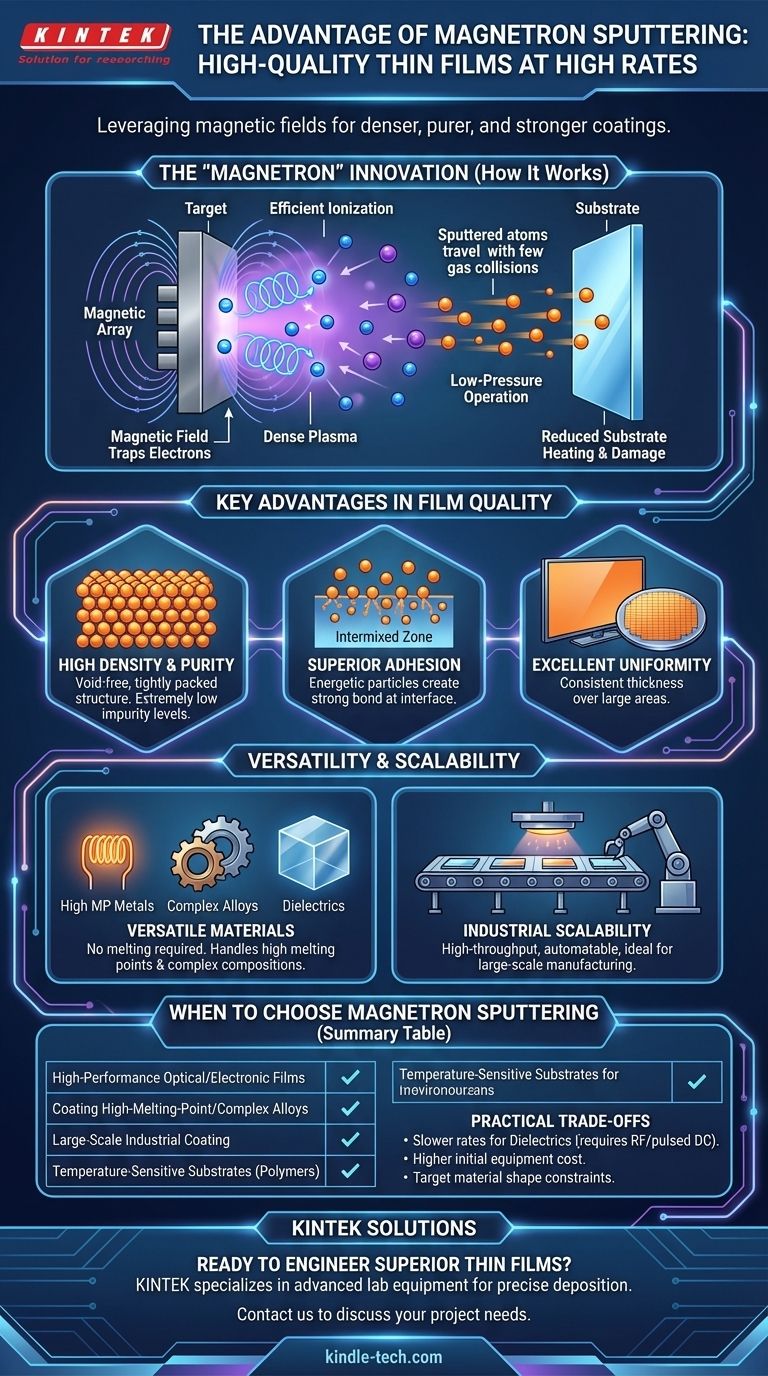

Como os Campos Magnéticos Revolucionam o Processo de Pulverização Catódica

O "magnetrão" no nome é a inovação chave. Um campo magnético é estrategicamente colocado atrás do material a ser depositado (o "alvo"), o que melhora drasticamente o processo.

Retenção de Eletrões para Ionização Eficiente

Em qualquer processo de pulverização catódica, iões de gás inerte (como o Árgon) são acelerados para atingir um alvo, desalojando átomos que depois se depositam no seu substrato.

A pulverização catódica por magnetrão utiliza um campo magnético para reter eletrões perto da superfície do alvo. Estes eletrões retidos percorrem um caminho muito mais longo e em espiral, aumentando drasticamente a probabilidade de colidirem e ionizarem átomos de árgon neutros.

Isto cria um plasma denso e estável precisamente onde é necessário, levando a uma pulverização catódica muito mais eficiente do material alvo.

Permitindo Deposição a Baixa Pressão e Baixo Dano

Como o plasma é gerado e confinado de forma tão eficiente, todo o processo pode operar a pressões e tensões muito mais baixas.

Isto tem duas vantagens críticas. Primeiro, pressão mais baixa significa que os átomos pulverizados viajam para o substrato com menos colisões em fase gasosa, retendo mais energia para uma melhor qualidade do filme. Segundo, reduz significativamente o bombardeamento de eletrões e o aquecimento do substrato, prevenindo danos a materiais sensíveis.

Vantagens Chave na Qualidade e Desempenho do Filme

A física única do processo de magnetrão traduz-se diretamente em características de filme superiores que são difíceis de alcançar com outros métodos.

Atingir Alta Densidade e Pureza do Filme

Os átomos ejetados do alvo na pulverização catódica por magnetrão têm maior energia cinética do que os da simples evaporação térmica.

Quando estes átomos energéticos chegam ao substrato, organizam-se numa película densa e firmemente compactada com muito poucos vazios. O ambiente de vácuo elevado também garante que níveis extremamente baixos de impurezas sejam incorporados no filme.

Garantir Adesão Superior

A maior energia das partículas depositantes também lhes permite implantar-se ligeiramente na superfície do substrato.

Isto cria uma zona "intermisturada" na interface, o que resulta numa adesão excecionalmente forte entre o filme e o substrato. Isto é crítico para filmes que devem resistir ao desgaste, stress ou ciclos térmicos.

Proporcionar Excelente Uniformidade em Grandes Áreas

O processo é notavelmente estável e controlável, permitindo a deposição de filmes com espessura e composição altamente uniformes em áreas muito grandes.

Isto torna-a a tecnologia de eleição para aplicações de fabrico como vidro arquitetónico, ecrãs de painel plano e wafers semicondutores, onde a consistência é primordial.

Versatilidade e Escalabilidade Industrial

Para além da qualidade do filme, a pulverização catódica por magnetrão oferece uma flexibilidade inigualável e é perfeitamente adequada para a produção em grande volume.

Pulverização Catódica de Materiais Difíceis e Complexos

Como a pulverização catódica por magnetrão é um processo físico, e não térmico, não requer a fusão do material de origem.

Isto permite-lhe depositar materiais com pontos de fusão extremamente elevados (como tungsténio ou tântalo), ligas complexas (que se depositam com a sua composição original intacta) e até compostos dielétricos.

Proteção de Substratos Sensíveis ao Calor

O aquecimento reduzido do substrato mencionado anteriormente é uma vantagem crucial. Permite que revestimentos de alta qualidade sejam aplicados a materiais sensíveis à temperatura, como plásticos, polímeros e até papel, sem que estes derretam ou se deformem.

Projetado para Fabrico de Alto Rendimento

A combinação de altas taxas de deposição para metais, excelente uniformidade de área grande e adequação para automação torna a pulverização catódica por magnetrão ideal para produção em escala industrial. É um processo repetível e fiável que pode ser escalado para satisfazer as exigências de alto rendimento.

Compreender as Trocas Práticas

Embora poderosa, a pulverização catódica por magnetrão não está isenta de considerações. A objetividade exige reconhecer onde pode ser menos adequada.

Taxas de Deposição Mais Lentas para Dielétricos

Embora as taxas de deposição para metais sejam muito altas, a pulverização catódica de materiais isolantes (dielétricos) é mais complexa. Requer uma fonte de alimentação de Corrente Alternada (RF) ou CC pulsada, o que tipicamente resulta em taxas de deposição significativamente mais baixas em comparação com materiais condutores.

Custo de Equipamento Inicial Mais Elevado

O equipamento necessário — incluindo câmaras de vácuo, fontes de alimentação de alta tensão e alvos magnéticos especializados — é mais complexo e acarreta um custo de investimento inicial mais elevado em comparação com técnicas mais simples, como a evaporação térmica.

Restrições do Material Alvo

O material de origem deve ser fabricado numa forma e tamanho específicos para servir como alvo de pulverização catódica. Isto pode, por vezes, ser desafiador ou caro para materiais raros, frágeis ou difíceis de maquinar.

Quando Escolher a Pulverização Catódica por Magnetrão

A sua escolha de tecnologia de deposição deve ser sempre impulsionada pelos requisitos específicos do seu produto final.

- Se o seu foco principal são filmes óticos ou eletrónicos de alto desempenho: A pureza, densidade e uniformidade superiores tornam a pulverização catódica por magnetrão a escolha ideal.

- Se o seu foco principal é revestir metais de alto ponto de fusão ou ligas complexas: A pulverização catódica por magnetrão é um dos poucos métodos que pode lidar com estes materiais, preservando a sua composição.

- Se o seu foco principal é o revestimento industrial em grande escala: A sua escalabilidade, alta taxa para metais e potencial para automação proporcionam um rendimento e repetibilidade inigualáveis.

- Se o seu foco principal é revestir substratos sensíveis à temperatura, como polímeros: A natureza de baixa temperatura do processo protege o substrato contra danos térmicos.

Em última análise, a pulverização catódica por magnetrão fornece uma combinação excecionalmente poderosa de controlo, qualidade e escalabilidade para a engenharia de filmes finos avançados.

Tabela de Resumo:

| Vantagem Chave | Descrição |

|---|---|

| Alta Densidade e Pureza do Filme | Produz filmes firmemente compactados, sem vazios, com impurezas mínimas num ambiente de vácuo elevado. |

| Adesão Superior | Partículas energéticas criam uma zona intermisturada na interface para uma forte ligação filme-substrato. |

| Excelente Uniformidade | Garante espessura e composição consistentes em grandes áreas, como wafers ou painéis de visualização. |

| Versatilidade com Materiais | Lida com metais de alto ponto de fusão, ligas e dielétricos sem danos térmicos nos substratos. |

| Deposição a Baixa Temperatura | Protege substratos sensíveis ao calor (por exemplo, plásticos) ao operar a pressões e tensões mais baixas. |

Pronto para Projetar Filmes Finos Superiores com Pulverização Catódica por Magnetrão?

Na KINTEK, especializamo-nos em fornecer equipamento de laboratório avançado e consumíveis para uma deposição precisa de filmes finos. Quer esteja em investigação ou em fabrico de grande volume, as nossas soluções de pulverização catódica por magnetrão oferecem a densidade, adesão e uniformidade que os seus projetos exigem.

Contacte-nos hoje para discutir como a nossa experiência pode melhorar as capacidades do seu laboratório e acelerar a sua inovação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura