A sigla PVD significa Deposição Física de Vapor (Physical Vapor Deposition). É uma família de processos de revestimento baseados a vácuo, onde um material sólido é vaporizado, transportado através do vácuo e, em seguida, depositado em um substrato como um revestimento de filme fino de alto desempenho.

Em sua essência, a Deposição Física de Vapor não é uma reação química, mas uma transferência física de material em nível atômico. Ela é projetada para aprimorar as propriedades superficiais de um componente — como dureza, resistência ao desgaste e resistência à corrosão — sem alterar o material subjacente em si.

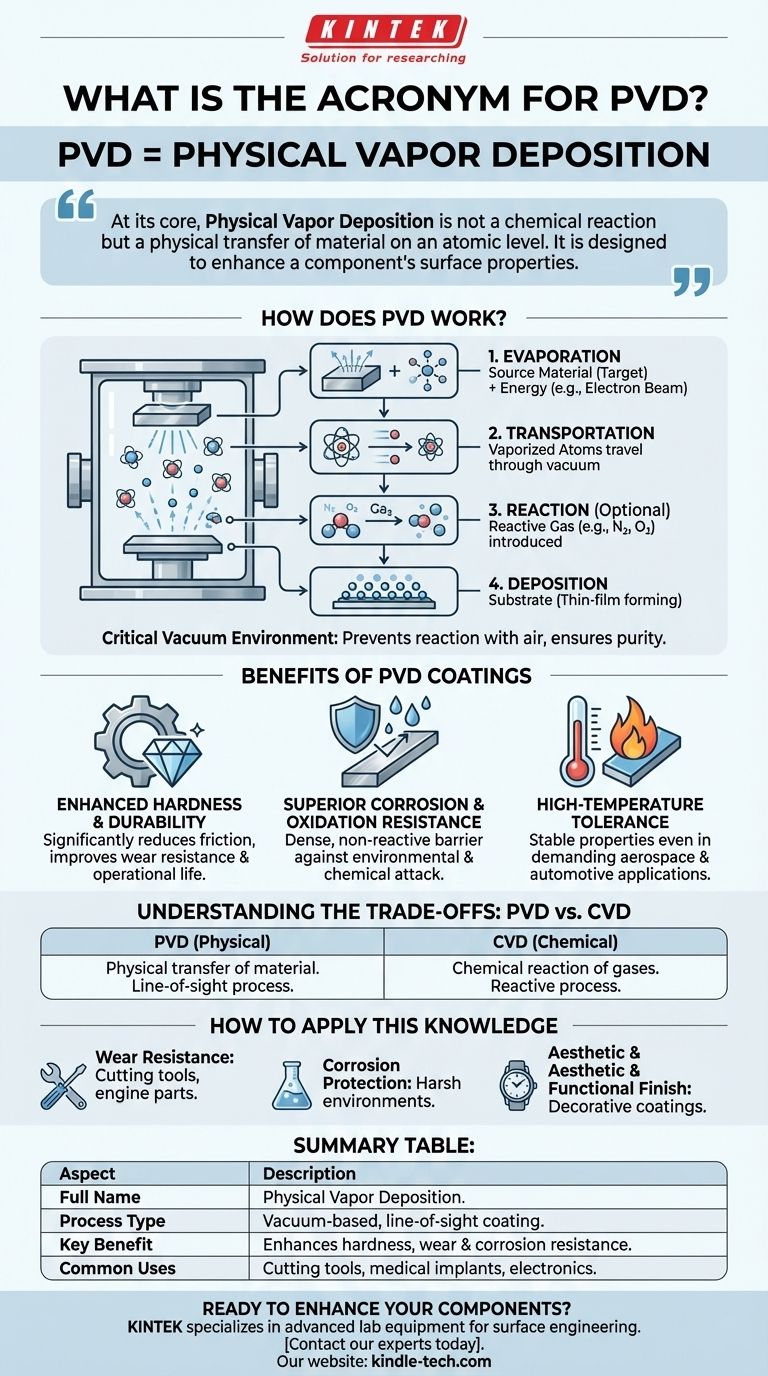

Como Funciona a Deposição Física de Vapor?

O PVD é fundamentalmente um processo de linha de visão que ocorre dentro de uma câmara de vácuo controlada. Esse ambiente é fundamental para garantir a pureza e a qualidade do revestimento final.

O Ambiente de Vácuo Crítico

Todo o processo é conduzido sob vácuo para evitar que o material de revestimento vaporizado reaja com ou seja disperso por partículas no ar, como oxigênio ou nitrogênio. Isso garante que os átomos viajem sem impedimentos da fonte até o substrato alvo.

O Material Fonte

O processo começa com um material precursor sólido, frequentemente chamado de "alvo". Este é o material que formará o filme fino no componente final.

As Etapas Críticas da Deposição

Embora existam muitas variações de PVD, o processo geralmente segue quatro estágios distintos:

- Evaporação: Energia é aplicada ao material fonte sólido para vaporizá-lo, liberando átomos de sua superfície. Isso pode ser alcançado através de métodos como bombardeá-lo com um feixe de elétrons ou íons.

- Transporte: Os átomos vaporizados viajam através da câmara de vácuo da fonte até o substrato.

- Reação: Em alguns casos, um gás reativo (como nitrogênio ou oxigênio) é introduzido na câmara, permitindo que os átomos em trânsito reajam e formem compostos específicos.

- Deposição: Os átomos chegam ao substrato e se condensam, formando um filme fino, denso e altamente aderente na superfície do componente.

Quais são os Benefícios dos Revestimentos PVD?

Engenheiros e projetistas especificam revestimentos PVD para melhorar fundamentalmente as características superficiais de uma peça. Os filmes resultantes oferecem vantagens significativas de desempenho.

Dureza e Durabilidade Aprimoradas

Os revestimentos PVD são extremamente duros e podem reduzir significativamente o atrito em peças móveis. Isso se traduz diretamente em maior resistência ao desgaste e maior vida útil operacional do componente.

Resistência Superior à Corrosão e Oxidação

O filme depositado cria uma barreira densa e não reativa entre o substrato e seu ambiente. Esse escudo protege o material subjacente contra corrosão, oxidação e ataque químico.

Tolerância a Altas Temperaturas

Muitos revestimentos PVD são altamente estáveis e podem manter suas propriedades protetoras mesmo quando expostos a altas temperaturas, tornando-os adequados para aplicações exigentes nas indústrias aeroespacial, automotiva e de ferramentas.

Compreendendo as Compensações e o Contexto

Embora poderoso, o PVD não é uma solução universal. Entender sua relação com outros processos, como a Deposição Química de Vapor (CVD), é fundamental para apreciar suas aplicações específicas.

PVD vs. CVD: Uma Diferença Fundamental

A principal distinção está no nome. A Deposição Física de Vapor (Physical Vapor Deposition) envolve a transferência física de um material. Em contraste, a Deposição Química de Vapor (CVD) envolve a introdução de gases precursores em uma câmara que reagem com o substrato para formar um novo material em sua superfície.

A Evolução do PVD

O conceito central do PVD é conhecido há mais de um século, mas os avanços modernos criaram muitos sub-processos especializados. Tecnologias como PVD assistido por plasma (PAPVD) usam plasma para aprimorar ainda mais o processo de revestimento, levando a uma adesão e propriedades de filme ainda melhores.

Como Aplicar Este Conhecimento

Compreender o propósito do PVD ajuda você a identificar quando ele é a solução de engenharia de superfície apropriada para um objetivo específico.

- Se seu foco principal for resistência ao desgaste e atrito reduzido: O PVD é uma excelente escolha para endurecer superfícies em ferramentas de corte, componentes de motores e implantes médicos.

- Se seu foco principal for proteção contra corrosão: O PVD fornece uma barreira inerte e robusta, ideal para proteger componentes em condições ambientais ou químicas agressivas.

- Se seu foco principal for um acabamento estético e funcional específico: O PVD pode criar revestimentos decorativos e duráveis em uma variedade de cores e acabamentos para produtos de consumo, como relógios, torneiras e eletrônicos.

Em última análise, a Deposição Física de Vapor é uma tecnologia versátil que permite aos engenheiros adaptar com precisão a superfície de um material para atender aos requisitos de desempenho mais exigentes.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Nome Completo | Deposição Física de Vapor |

| Tipo de Processo | Revestimento baseado em vácuo, linha de visão |

| Benefício Principal | Aprimora a dureza, resistência ao desgaste e à corrosão |

| Usos Comuns | Ferramentas de corte, implantes médicos, eletrônicos de consumo |

Pronto para aprimorar seus componentes com revestimentos PVD de alto desempenho? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para engenharia de superfícies. Nossa experiência pode ajudá-lo a selecionar as soluções PVD corretas para melhorar a durabilidade, a resistência à corrosão e o desempenho para as necessidades do seu laboratório ou fabricação. Entre em contato com nossos especialistas hoje mesmo para discutir seu projeto!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura