Em sua essência, o sputtering é um processo de "pintura em spray" átomo por átomo, altamente controlado. É uma técnica de deposição física de vapor (PVD) onde um material fonte, chamado alvo (target), é bombardeado por íons energéticos de um plasma dentro de uma câmara de vácuo. Essa colisão ejeta fisicamente, ou "espalha" (sputters), átomos do alvo, que então viajam e se depositam em um componente, conhecido como substrato, para formar um filme excepcionalmente fino e uniforme.

A percepção crucial é que o sputtering é um processo de transferência de momento, não um processo de evaporação. Essa distinção é o que o torna excepcionalmente versátil, permitindo a deposição de praticamente qualquer material — de metais puros a isolantes complexos — em quase qualquer substrato a temperaturas relativamente baixas.

O Mecanismo Central: Do Plasma ao Filme

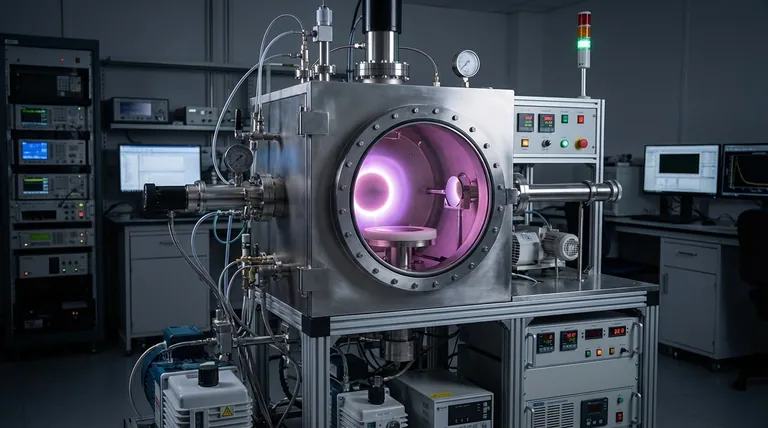

O Sputtering depende de uma sequência de eventos físicos que devem ser precisamente controlados. Todo o processo ocorre dentro de uma câmara de alto vácuo para garantir a pureza do filme final.

Criação do Ambiente de Plasma

Primeiro, a câmara é evacuada para remover contaminantes. Em seguida, ela é reabastecida com uma pequena quantidade de um gás inerte, mais comumente Argônio (Ar). Este gás fornece os átomos que serão ionizados para criar o plasma.

O Papel do Alvo e da Tensão

Uma alta tensão é aplicada ao alvo, que é o material que queremos depositar. Essa tensão faz com que o gás inerte se decomponha em um plasma, um estado de matéria brilhante contendo íons positivos (Ar+) e elétrons livres. O alvo carregado negativamente (cátodo) atrai fortemente esses íons de Argônio carregados positivamente.

O Evento de "Sputtering"

Acelerados pelo campo elétrico, os íons de Argônio colidem com a superfície do alvo com força significativa. Esse impacto transfere momento aos átomos do alvo, desalojando-os da superfície. Esses átomos ejetados são o material "espalhado" (sputtered).

Deposição no Substrato

Os átomos ejetados do alvo viajam em linha reta através do ambiente de baixa pressão até atingirem o substrato. Ao impacto, eles se condensam e se acumulam, camada por camada, para formar um filme fino denso e bem aderido.

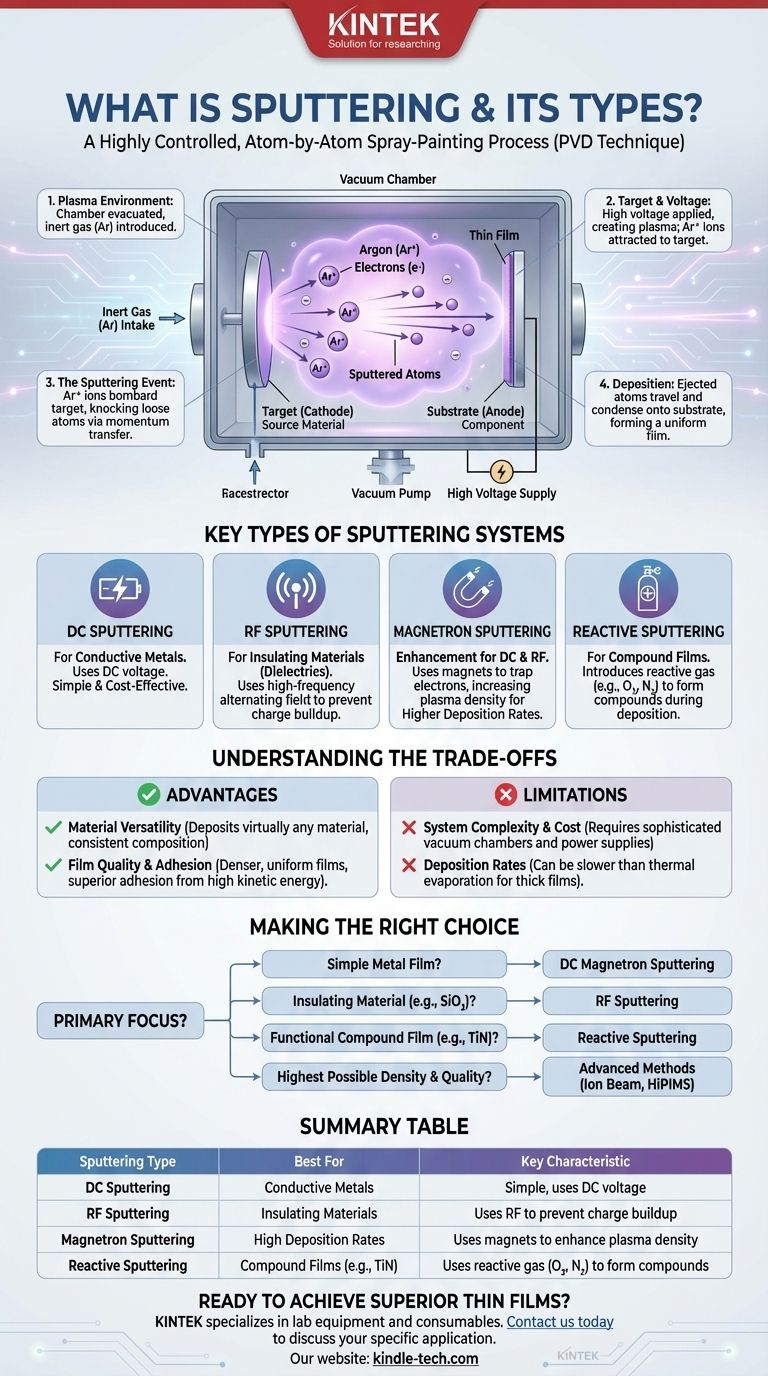

Principais Tipos de Sistemas de Sputtering

Embora o princípio físico permaneça o mesmo, o método usado para gerar e sustentar o plasma define os principais tipos de sputtering. Cada um é adequado para diferentes materiais e aplicações.

Sputtering DC

O Sputtering de Corrente Contínua (DC) é a forma mais simples, usando uma tensão DC para energizar o plasma. Como requer que o alvo seja eletricamente condutor para manter o circuito, seu uso é quase exclusivamente limitado à deposição de metais e outros materiais condutores.

Sputtering RF

O Sputtering de Radiofrequência (RF) usa um campo alternado de alta frequência em vez de uma tensão DC estável. A rápida comutação de polaridade impede o acúmulo de uma carga líquida na superfície do alvo. Isso torna o sputtering RF essencial para a deposição de materiais isolantes (dielétricos) e semicondutores, como cerâmicas ou óxidos.

Sputtering Magnetron

Este não é um tipo autônomo, mas sim um aprimoramento crítico que pode ser aplicado a sistemas DC e RF. O Sputtering Magnetron usa ímãs potentes colocados atrás do alvo. Esses ímãs aprisionam elétrons perto da superfície do alvo, aumentando drasticamente a eficiência de ionização do gás Argônio. Isso resulta em um plasma mais denso, levando a taxas de deposição significativamente mais altas e permitindo que o processo ocorra em pressões mais baixas.

Sputtering Reativo

O Sputtering Reativo é uma variação do processo onde um gás reativo, como oxigênio ou nitrogênio, é introduzido intencionalmente na câmara juntamente com o gás inerte. Os átomos de metal espalhados reagem com esse gás para formar um filme composto no substrato. Por exemplo, espalhar um alvo de titânio em um ambiente de nitrogênio cria um revestimento duro e de cor dourada de Nitreto de Titânio (TiN).

Compreendendo as Compensações (Trade-offs)

O Sputtering é uma tecnologia poderosa, mas é essencial entender suas vantagens e limitações em comparação com outros métodos de deposição.

Vantagem: Versatilidade do Material

Como é um processo físico e não térmico, o sputtering pode depositar virtualmente qualquer material, incluindo ligas e compostos complexos. Ao contrário da evaporação, a composição do material permanece consistente do alvo para o filme.

Vantagem: Qualidade e Adesão do Filme

Os átomos espalhados chegam ao substrato com alta energia cinética. Isso resulta em filmes que são tipicamente muito mais densos, mais uniformes e com adesão superior em comparação com aqueles obtidos por evaporação térmica.

Limitação: Complexidade e Custo do Sistema

Os sistemas de sputtering requerem câmaras de vácuo sofisticadas, fontes de alimentação de alta tensão e manuseio de gás potencialmente complexo. Isso torna o investimento inicial em equipamentos maior do que para alguns métodos de revestimento mais simples.

Limitação: Taxas de Deposição

Embora o aprimoramento magnetron melhore significativamente a velocidade, o sputtering ainda pode ser mais lento do que a evaporação térmica de alta taxa para depositar filmes espessos de certos metais puros.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do método de sputtering correto é fundamental para alcançar as propriedades de filme desejadas de forma eficiente.

- Se seu foco principal é depositar um filme metálico simples: O Sputtering Magnetron DC é a escolha mais comum, rápida e econômica.

- Se seu foco principal é depositar um material isolante como uma cerâmica (ex: SiO₂): O Sputtering RF é a única opção viável para evitar o acúmulo de carga e sustentar o processo.

- Se seu foco principal é criar um filme composto funcional e duro (ex: TiN): O Sputtering Reativo é o método necessário para formar o composto durante a deposição.

- Se seu foco principal é alcançar a maior densidade e qualidade de filme possível: Métodos avançados como Sputtering por Feixe de Íons ou Sputtering Magnetron de Impulso de Alta Potência (HiPIMS) oferecem controle incomparável.

Em última análise, entender esses tipos fundamentais permite que você selecione a técnica de sputtering precisa para alcançar um filme fino funcional e de alta qualidade para quase todas as aplicações.

Tabela Resumo:

| Tipo de Sputtering | Ideal Para | Característica Principal |

|---|---|---|

| Sputtering DC | Metais Condutores | Simples, usa tensão DC |

| Sputtering RF | Materiais Isolantes | Usa radiofrequência para evitar acúmulo de carga |

| Sputtering Magnetron | Altas Taxas de Deposição | Usa ímãs para aumentar a densidade do plasma |

| Sputtering Reativo | Filmes Compostos (ex: TiN) | Usa gás reativo (O2, N2) para formar compostos |

Pronto para Alcançar Filmes Finos Superiores?

A escolha do método de sputtering correto é fundamental para o sucesso de sua pesquisa ou produção. A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo as soluções de sputtering precisas que você precisa para depositar metais, cerâmicas e compostos complexos.

Deixe nossos especialistas ajudá-lo a selecionar o sistema ideal para garantir filmes uniformes e de alta qualidade com excelente adesão. Entre em contato conosco hoje para discutir sua aplicação específica e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme