Na tecnologia dentária, a sinterização é um processo crítico de tratamento térmico que transforma uma restauração dentária macia e porosa em seu estado final de alta resistência. Isso é conseguido aquecendo o material em um forno especializado a uma temperatura abaixo do seu ponto de fusão, fazendo com que as partículas individuais se fundam e criem uma estrutura densa e sólida.

A sinterização não é um processo de fusão. É uma transformação de estado sólido que usa calor controlado para eliminar a porosidade e ligar as partículas do material, o que confere às cerâmicas dentárias modernas, como a zircônia, sua força e durabilidade excepcionais.

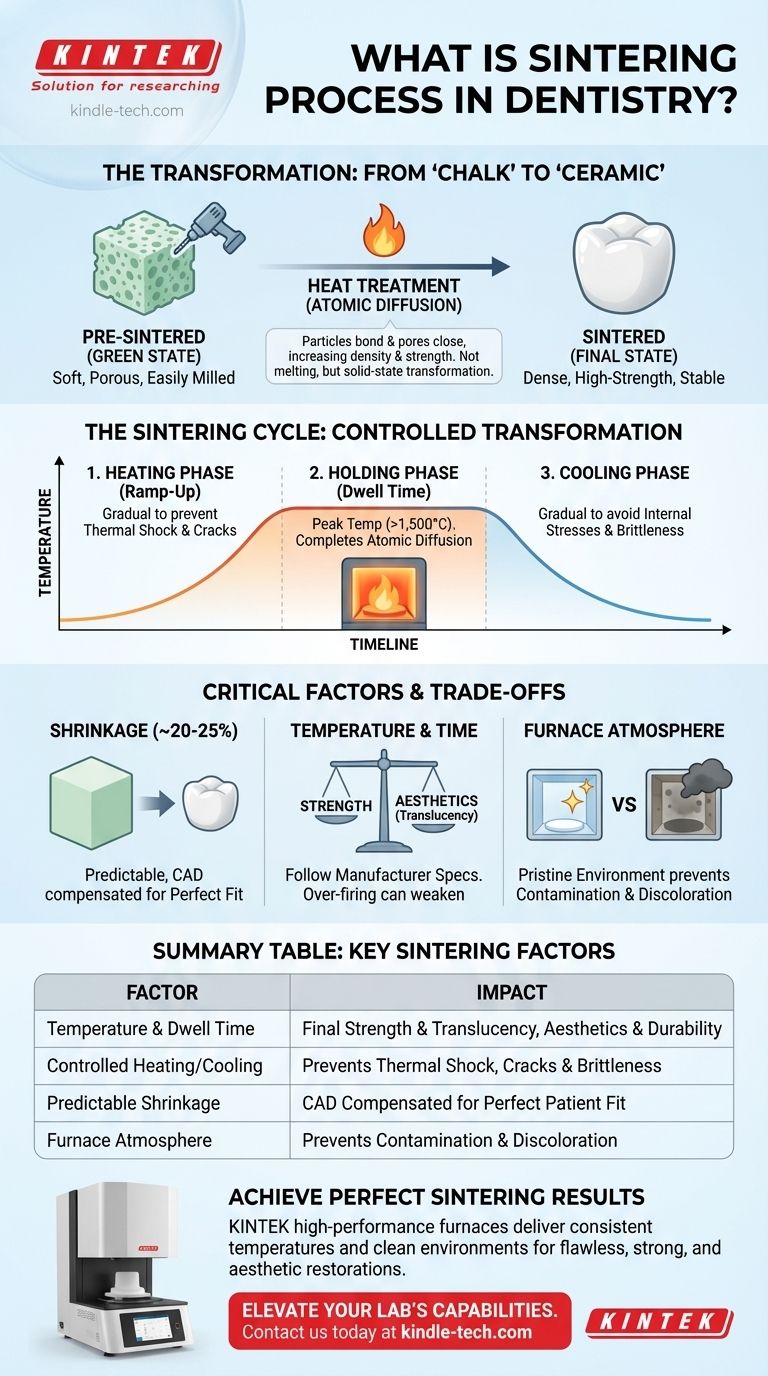

O Princípio Central: De "Giz" a "Cerâmica"

Para entender a sinterização, é melhor pensar nela como uma transformação controlada. Uma restauração dentária, especialmente uma feita de zircônia, começa sua vida em um estado completamente diferente daquele em que termina.

O Que Está Acontecendo em Nível Microscópico?

A sinterização funciona através de um processo chamado difusão atômica. Em altas temperaturas, os átomos nas partículas do material tornam-se mais móveis. Eles migram através das fronteiras entre as partículas, fechando efetivamente as lacunas microscópicas e os poros que existem no estado inicial.

Este processo liga as partículas, aumentando significativamente a densidade, resistência e estabilidade do material.

O Papel dos Materiais Pré-sinterizados

Em um laboratório dentário moderno, os técnicos não trabalham com pó cerâmico bruto. Em vez disso, eles usam blocos ou discos de material produzidos industrialmente que já foram parcialmente processados.

Este material "pré-sinterizado" ou em "estado verde" é denso o suficiente para ser manuseado, mas macio o suficiente para ser facilmente fresado por uma máquina CAD/CAM. Tem uma consistência frequentemente comparada à do giz.

Por Que Fresar Antes da Sinterização?

A principal vantagem deste fluxo de trabalho é a eficiência e a precisão. Fresar a restauração a partir de um bloco macio e pré-sinterizado é significativamente mais rápido e causa muito menos desgaste nas ferramentas de fresagem (brocas).

Usinar o material em seu estado final, totalmente endurecido, seria extremamente demorado e caro.

O Ciclo de Sinterização: Uma Transformação Controlada

A transformação de um estado macio para um estado duro ocorre dentro de um forno dentário especializado. Este processo, conhecido como ciclo de sinterização, é meticulosamente controlado.

A Fase de Aquecimento (Rampa de Subida)

A temperatura do forno é aumentada gradualmente ao longo de um período específico. Uma rampa de subida controlada é crucial para evitar o choque térmico, que poderia causar rachaduras ou fraturas na restauração delicada antes que ela ganhe sua força total.

A Fase de Manutenção (Tempo de Permanência)

Uma vez que o forno atinge sua temperatura máxima (que pode exceder 1.500°C para algumas zircônias), ela é mantida lá por um tempo prescrito. Este "tempo de permanência" permite que o processo de difusão atômica se complete, garantindo que a restauração atinja sua densidade máxima e as propriedades físicas desejadas.

A Fase de Resfriamento

Assim como no aquecimento, a fase de resfriamento deve ser cuidadosamente controlada. Resfriar a restauração muito rapidamente pode introduzir tensões internas, tornando-a quebradiça e propensa a falhas posteriormente. Um resfriamento lento e gradual garante um produto final estável e livre de tensões.

Entendendo as Compensações e Fatores Críticos

Alcançar um resultado perfeito com a sinterização requer a compreensão das variáveis chave e suas consequências. O processo é uma ciência, e pequenos desvios podem ter um impacto significativo.

Encolhimento: Uma Consequência Necessária

O resultado mais significativo da densificação é o encolhimento. À medida que os poros entre as partículas são eliminados, toda a restauração encolhe de tamanho.

Este encolhimento não é uma falha, mas uma parte previsível do processo, tipicamente em torno de 20-25%. O software de design CAD compensa isso automaticamente fresando a restauração em uma escala maior, garantindo que ela encolha para as dimensões exatas necessárias para um ajuste perfeito.

Temperatura e Tempo: O Ato de Equilíbrio

A temperatura final e o tempo de permanência têm um impacto direto nas propriedades finais da restauração. Por exemplo, sinterizar a zircônia a uma temperatura mais alta pode aumentar sua translucidez, melhorando a estética.

No entanto, o superaquecimento pode levar ao crescimento excessivo de grãos dentro do material, o que pode paradoxalmente reduzir sua resistência à flexão. Seguir as especificações exatas do fabricante do material é inegociável.

Contaminação do Forno

A atmosfera dentro do forno deve ser imaculada. Quaisquer contaminantes podem ser cozidos na cerâmica, causando descoloração e comprometendo o resultado estético da restauração final. É por isso que a limpeza e calibração regulares do forno são protocolos essenciais.

Fazendo a Escolha Certa para o Seu Objetivo

O sucesso de uma restauração sinterizada depende da adesão estrita a protocolos cientificamente validados. Seu objetivo para a prótese final dita onde seu foco deve estar.

- Se o seu foco principal for precisão e ajuste: Garanta que seu software CAD esteja perfeitamente calibrado para o fator de encolhimento específico do bloco de material que está sendo usado.

- Se o seu foco principal for força e durabilidade: Siga rigorosamente a temperatura máxima e o tempo de permanência recomendados pelo fabricante, pois a sub-sinterização resultará em uma restauração fraca e não confiável.

- Se o seu foco principal for estética: Use o ciclo de sinterização preciso e validado pelo fabricante projetado para alcançar o nível de translucidez desejado sem comprometer a integridade estrutural.

Dominar os princípios da sinterização é fundamental para produzir restaurações dentárias consistentemente fortes, estéticas e com ajuste perfeito.

Tabela Resumo:

| Fator Chave da Sinterização | Impacto na Restauração Final |

|---|---|

| Temperatura e Tempo de Permanência | Determina a força final e a translucidez. Crítico para estética e durabilidade. |

| Aquecimento/Resfriamento Controlado | Previne choque térmico e tensões internas, evitando rachaduras e fragilidade. |

| Encolhimento Previsível (~20-25%) | O software CAD compensa isso, garantindo que a restauração se ajuste perfeitamente ao paciente. |

| Atmosfera do Forno | Um ambiente imaculado é essencial para prevenir contaminação e descoloração. |

Alcance Resultados de Sinterização Perfeitos Todas as Vezes

Produzir restaurações dentárias fortes, esteticamente perfeitas e com ajuste preciso, como coroas de zircônia, requer controle preciso sobre o processo de sinterização. O equipamento de laboratório correto é fundamental para este sucesso.

A KINTEK é especializada em fornos de sinterização dentária de alto desempenho e equipamentos de laboratório, projetados para fornecer as temperaturas consistentes e os ambientes limpos necessários para resultados impecáveis. Nossas soluções ajudam os laboratórios dentários a aumentar a eficiência, garantir a integridade do material e atender aos mais altos padrões de cuidado.

Pronto para elevar as capacidades do seu laboratório? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno de sinterização ideal para seus materiais e fluxo de trabalho específicos.

Guia Visual

Produtos relacionados

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são as desvantagens da conversão de biomassa? Altos custos, obstáculos logísticos e compensações ambientais

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos

- Qual é a tensão de sputtering de um magnetron? Otimize o Seu Processo de Deposição de Filmes Finos

- Qual é a importância de usar um forno tubular com tubos de quartzo selados a vácuo? Mestre em Síntese Cerâmica