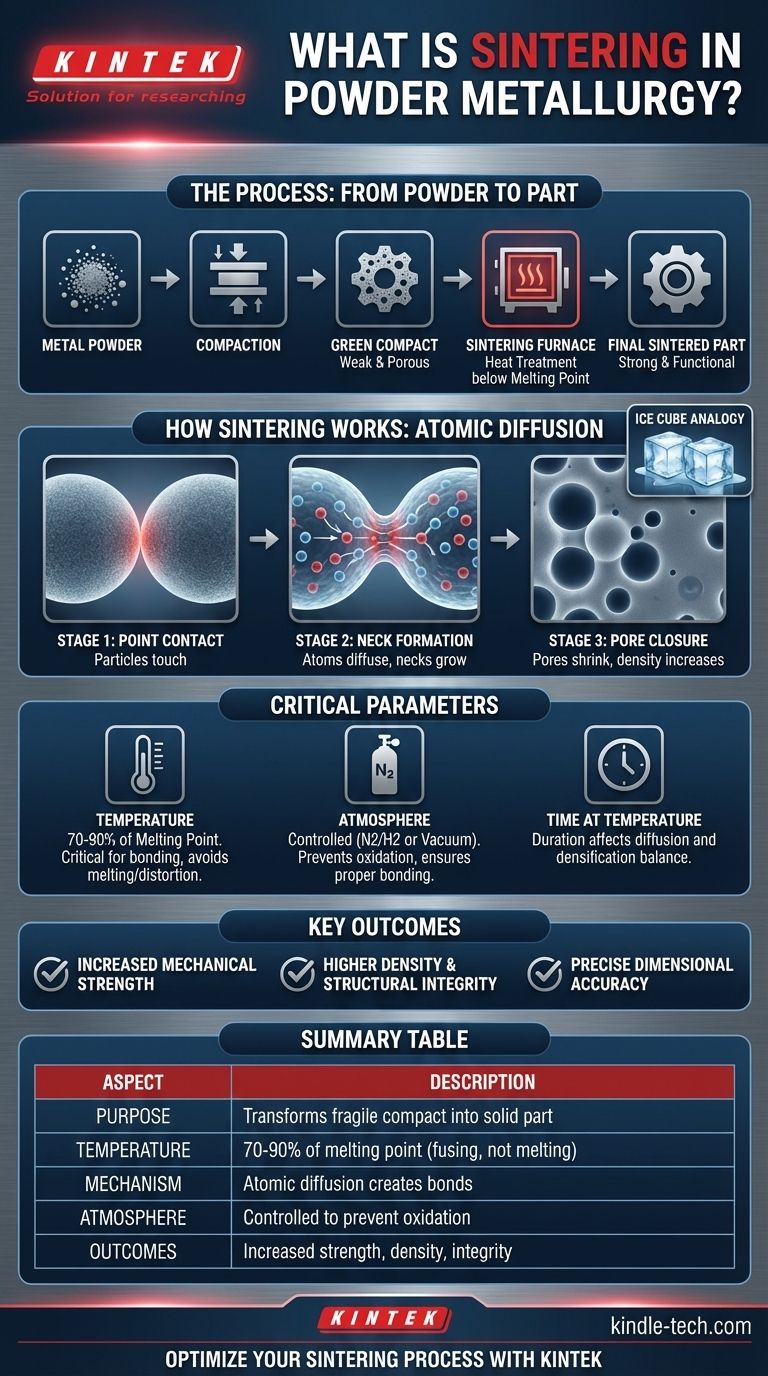

Na metalurgia do pó, a sinterização é um processo crítico de tratamento térmico. Envolve o aquecimento de uma peça de pó metálico compactado, conhecida como "compacto verde", a uma alta temperatura logo abaixo do seu ponto de fusão. Esta energia térmica faz com que as partículas metálicas individuais se fundam, criando ligações fortes que conferem ao componente a sua resistência final, densidade e integridade estrutural.

O objetivo principal da sinterização é transformar uma forma frágil de pó prensado numa peça metálica sólida e funcional. Isso é conseguido ligando as partículas metálicas através de difusão atómica, convertendo fundamentalmente uma coleção de grãos num material de engenharia unificado sem nunca o fundir.

O Papel da Sinterização no Processo de Metalurgia do Pó

A metalurgia do pó é um método de fabrico multi-etapas. A sinterização é a etapa crucial que confere as propriedades finais ao componente depois de este ter sido inicialmente moldado.

Da Forma Inicial ao "Compacto Verde"

O processo começa prensando pós metálicos numa forma desejada usando uma matriz. A peça resultante é chamada de "compacto verde".

Este compacto verde mantém a sua forma, mas possui uma resistência mecânica muito baixa. É frequentemente frágil e poroso, tornando-o inadequado para qualquer aplicação funcional neste estado.

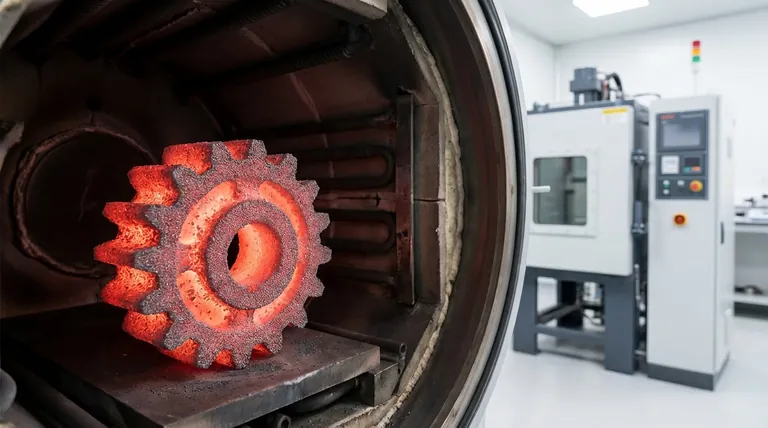

A Transformação por Sinterização

O compacto verde é então colocado num forno de atmosfera controlada para sinterização. A alta temperatura, tipicamente 70-90% do ponto de fusão do metal, energiza os átomos.

Esta energia impulsiona um processo chamado difusão atómica, onde os átomos migram através das fronteiras das partículas adjacentes. Esta migração cria ligações metalúrgicas, ou "pescoços", nos pontos onde as partículas se tocam.

O Objetivo: Fusão, Não Derretimento

É crítico que a temperatura permaneça abaixo do ponto de fusão do material. O derretimento faria com que a peça perdesse a sua forma precisa e precisão dimensional.

A sinterização alcança a resistência de uma peça sólida, preservando a geometria de forma líquida ou quase líquida criada durante a fase de compactação.

Como a Sinterização Funciona Fundamentalmente

A nível microscópico, a sinterização é um processo de redução da energia superficial, ligando partículas e minimizando o espaço vazio, ou porosidade.

A Analogia do Cubo de Gelo

Uma excelente maneira de visualizar a sinterização é pensar em cubos de gelo num copo. Mesmo a uma temperatura abaixo do ponto de fusão (0°C ou 32°F), cubos de gelo deixados em contacto uns com os outros irão fundir-se lentamente nos seus pontos de contacto.

A sinterização funciona com um princípio semelhante, mas o processo é dramaticamente acelerado pelas altas temperaturas usadas para pós metálicos.

Redução da Porosidade e Aumento da Densidade

À medida que as partículas se ligam e os "pescoços" entre elas crescem, os espaços vazios (poros) dentro do compacto começam a encolher e a tornar-se mais arredondados.

Esta redução da porosidade leva a um aumento da densidade e resistência gerais da peça. Uma peça devidamente sinterizada é uma massa sólida e coerente com propriedades mecânicas significativamente melhoradas em comparação com o seu estado verde.

Compreendendo os Parâmetros Críticos

O sucesso do processo de sinterização depende do controlo preciso de várias variáveis chave. A falha em gerir estas variáveis pode levar a peças defeituosas.

A Importância do Controlo da Temperatura

A temperatura de sinterização é o parâmetro mais crítico. Uma temperatura muito baixa resultará numa ligação incompleta e pouca resistência. Uma temperatura muito alta corre o risco de derretimento, distorção e perda de tolerância dimensional.

A Necessidade de uma Atmosfera Controlada

A sinterização é quase sempre realizada numa atmosfera controlada, como uma mistura de nitrogénio/hidrogénio ou vácuo. Isso é essencial para prevenir a oxidação dos pós metálicos a altas temperaturas, o que inibiria a ligação adequada e degradaria as propriedades do material.

Tempo à Temperatura

A duração em que a peça é mantida na temperatura máxima de sinterização também influencia o resultado final. Um tempo mais longo permite uma difusão e densificação mais completas, mas deve ser equilibrado com a eficiência da produção e o risco de crescimento indesejável de grãos.

Os Principais Resultados de uma Sinterização Bem-Sucedida

A aplicação deste conhecimento ajuda a compreender por que a sinterização é essencial para alcançar objetivos de fabrico específicos.

- Se o seu foco principal é a resistência mecânica: A sinterização é a etapa não negociável que cria as ligações atómicas interpartículas fortes necessárias para aplicações de suporte de carga.

- Se o seu foco principal é a precisão dimensional: O ciclo de sinterização deve ser precisamente controlado para gerir o encolhimento da peça e alcançar a densidade final desejada sem distorção.

- Se o seu foco principal são as propriedades do material: A sinterização é o que transforma um simples compacto de pó num componente acabado com a dureza, durabilidade e integridade estrutural necessárias.

Em última análise, a sinterização é o processo fundamental que confere aos componentes de metalurgia do pó a sua forma e função finais.

Tabela Resumo:

| Aspeto Chave | Descrição |

|---|---|

| Propósito | Transforma "compacto verde" frágil em peça metálica sólida e funcional |

| Temperatura | 70-90% do ponto de fusão do metal (fusão sem derretimento) |

| Mecanismo | Difusão atómica cria ligações entre partículas |

| Atmosfera | Controlada (nitrogénio/hidrogénio ou vácuo) para prevenir oxidação |

| Resultados Chave | Aumento da resistência, densidade e integridade estrutural |

Pronto para otimizar o seu processo de metalurgia do pó com equipamento de sinterização de precisão? A KINTEK é especialista em fornos de laboratório e consumíveis que fornecem o controlo exato de temperatura e gestão de atmosfera necessários para uma sinterização bem-sucedida. Quer esteja a desenvolver novos componentes metálicos ou a melhorar processos de fabrico existentes, as nossas soluções garantem resultados consistentes e de alta qualidade. Contacte os nossos especialistas hoje para discutir como podemos apoiar os requisitos específicos de sinterização do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Mufla de 1200℃ para Laboratório

As pessoas também perguntam

- Quais são as etapas da sinterização? Um guia para dominar o processo de pó para peça

- Qual é o propósito de usar tubos de vidro selados a vácuo para a sinterização de Thio-LISICON? Otimizar a Pureza do Eletrólito Sólido

- O que é uma máquina de sputtering? Um guia para deposição de filmes finos de alta qualidade

- Como funciona uma máquina de pulverização catódica? Alcance Precisão em Nível Atômico para Seus Revestimentos

- Quais são os três fatores mais importantes no tratamento térmico de materiais? Domine Temperatura, Tempo e Resfriamento para Propriedades Superiores