No contexto da porcelana, a sinterização é o processo crítico de queima que transforma um objeto frágil e poroso feito de partículas de argila em uma peça final densa, forte e vitrificada. Essa transformação ocorre através de calor intenso, que faz com que as partículas individuais se fundam em uma massa única e sólida sem nunca atingir o ponto de fusão total do material.

A sinterização não se trata apenas de aquecer o material. É um processo controlado, a nível atômico, que elimina os espaços vazios entre as partículas, alterando fundamentalmente a estrutura interna da porcelana para conferir-lhe a sua resistência característica e qualidade vítrea e não porosa.

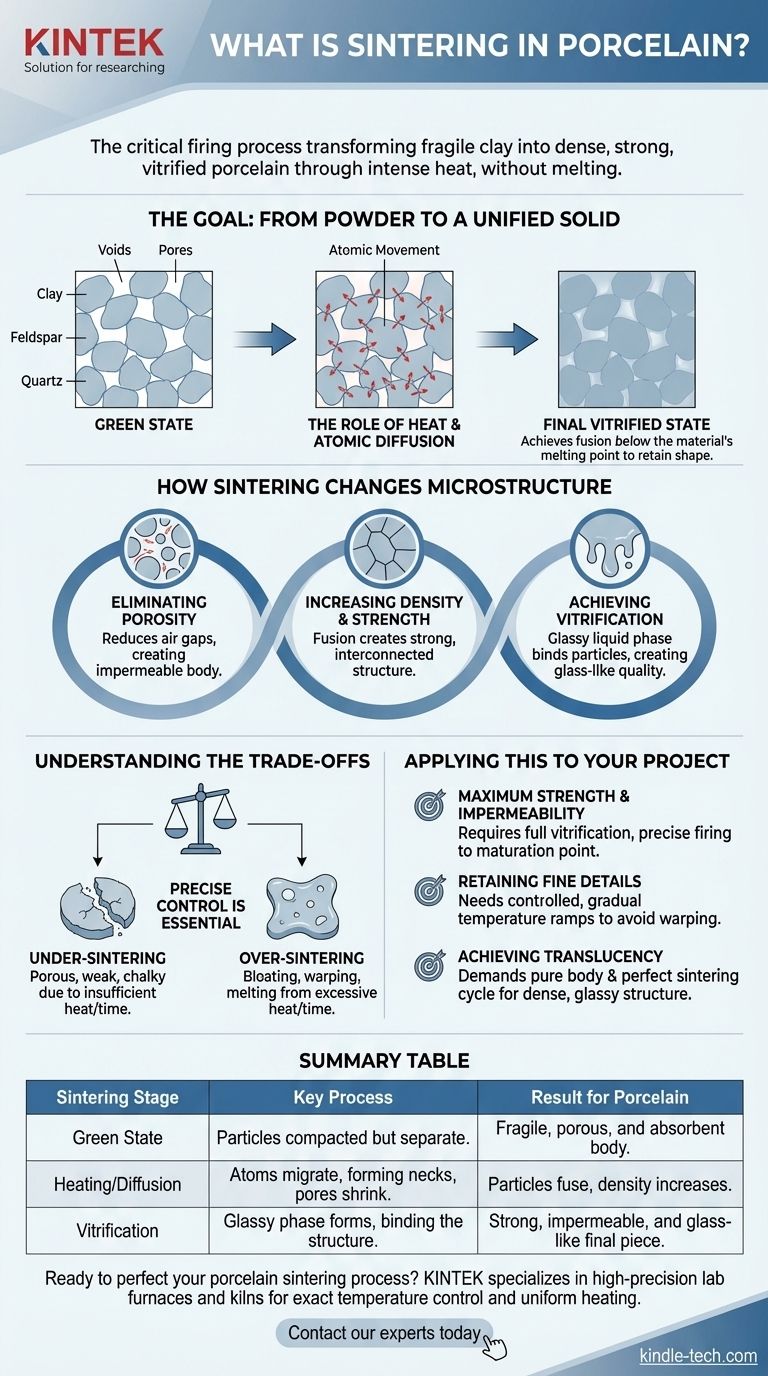

O Objetivo: De Pó a um Sólido Unificado

O Estado "Verde"

Antes da queima, um objeto de porcelana está em seu estado "verde". É essencialmente uma massa compactada de partículas individuais de argila, feldspato e quartzo mantidas juntas por ligações mecânicas fracas, tornando-o extremamente frágil.

O Papel do Calor e da Difusão Atômica

Durante a sinterização, o calor intenso energiza os átomos dentro dessas partículas. Essa energia faz com que os átomos migrem, ou se difundam, através das fronteiras onde as partículas se tocam.

Esse movimento atômico constrói efetivamente "pescoços" ou pontes entre partículas adjacentes. À medida que o processo continua, esses pescoços crescem, aproximando as partículas e eliminando sistematicamente os poros preenchidos por ar entre elas.

Por Que "Sem Derreter" é Crítico

A chave para a sinterização é que ela alcança essa fusão abaixo da temperatura de fusão total do material. Se a porcelana derretesse completamente, ela perderia sua forma e desmoronaria em uma poça.

A sinterização permite que a peça retenha sua forma pretendida enquanto passa por um aumento radical na densidade e resistência.

Como a Sinterização Altera a Microestrutura da Porcelana

Eliminação da Porosidade

A mudança mais significativa durante a sinterização é a redução e eliminação dos poros. No estado verde, essas lacunas de ar tornam o material fraco e absorvente. A sinterização fecha esses vazios, criando um corpo denso e impermeável.

Aumento da Densidade e Resistência

À medida que os poros são eliminados, a densidade do material aumenta drasticamente. A fusão das fronteiras de grão cria uma estrutura forte e interconectada que pode suportar um estresse mecânico significativo, uma característica definidora da porcelana de alta qualidade.

Alcançando a Vitrificação

Para a porcelana, uma parte crucial da sinterização é a vitrificação. Este é o processo pelo qual alguns componentes, como o feldspato, derretem para formar um líquido vítreo. Este líquido flui para os poros restantes e atua como um solvente para outras partículas, como o quartzo, unindo tudo em uma estrutura vítrea excepcionalmente forte após o resfriamento.

Entendendo as Compensações

Alcançar a sinterização perfeita requer controle preciso, pois erros podem arruinar o produto final. Entender o equilíbrio entre tempo e temperatura é essencial.

O Risco de Sub-Sinterização

Se a porcelana não for aquecida a uma temperatura alta o suficiente ou por tempo suficiente, o processo de sinterização será incompleto.

A peça resultante será porosa, fraca e calcária. Faltará a resistência, durabilidade e as propriedades não absorventes da verdadeira porcelana.

O Perigo da Sobre-Sinterização

Por outro lado, o calor ou tempo excessivos podem ser igualmente destrutivos. Isso pode levar ao inchaço, onde os gases presos se expandem e criam bolhas dentro do corpo.

Também pode fazer com que a peça se deforme, caia ou até derreta, destruindo sua forma pretendida. É por isso que o controle preciso da temperatura no forno é inegociável.

Aplicando Isso ao Seu Projeto

Seus objetivos para a peça final ditam a precisão necessária no processo de sinterização.

- Se o seu foco principal for resistência máxima e impermeabilidade: Você deve alcançar a vitrificação total, o que requer um cronograma de queima preciso que atinja o ponto de maturação do material sem sobre-queimar.

- Se o seu foco principal for reter detalhes finos e uma forma complexa: Seu cronograma de queima precisa de aumentos de temperatura controlados e graduais (rampas) para garantir que o calor seja distribuído uniformemente e para minimizar o risco de estresse ou deformação.

- Se o seu foco principal for alcançar a translucidez: Isso exige tanto um corpo de porcelana altamente puro quanto um ciclo de sinterização perfeito que crie uma estrutura interna densa e vítrea para permitir a passagem da luz.

Dominar os princípios da sinterização é a chave para desbloquear todo o potencial da porcelana.

Tabela Resumo:

| Estágio de Sinterização | Processo Chave | Resultado para a Porcelana |

|---|---|---|

| Estado Verde | Partículas são compactadas, mas separadas. | Corpo frágil, poroso e absorvente. |

| Aquecimento/Difusão | Átomos migram, formando pescoços entre as partículas. | Partículas se fundem, poros encolhem, a densidade aumenta. |

| Vitrificação | Fase vítrea se forma a partir do feldspato, unindo a estrutura. | Peça final forte, impermeável e com aspecto vítreo. |

Pronto para aperfeiçoar seu processo de sinterização de porcelana? A KINTEK é especializada em fornos de laboratório e fornos de alta precisão que fornecem o controle exato de temperatura e o aquecimento uniforme necessários para uma vitrificação impecável. Se você busca resistência máxima, retenção de detalhes intrincados ou translucidez perfeita, nosso equipamento é projetado para atender às rigorosas exigências de ambientes de laboratório e estúdio. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de sinterização ideal para o seu projeto!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a temperatura ideal para a incineração em um forno mufla? Obtenha resultados precisos e eficientes

- Quais são as aplicações dos fornos mufla? Ferramentas Essenciais para Processos de Alta Temperatura

- Qual é a temperatura de um forno mufla para determinação de cinzas? Principais conclusões para resultados precisos

- Quais são as precauções de segurança para o uso de um forno mufla? Dicas Essenciais para Operação Segura

- O que significa um alto teor de cinzas? Um Guia para Qualidade e Contaminação de Materiais