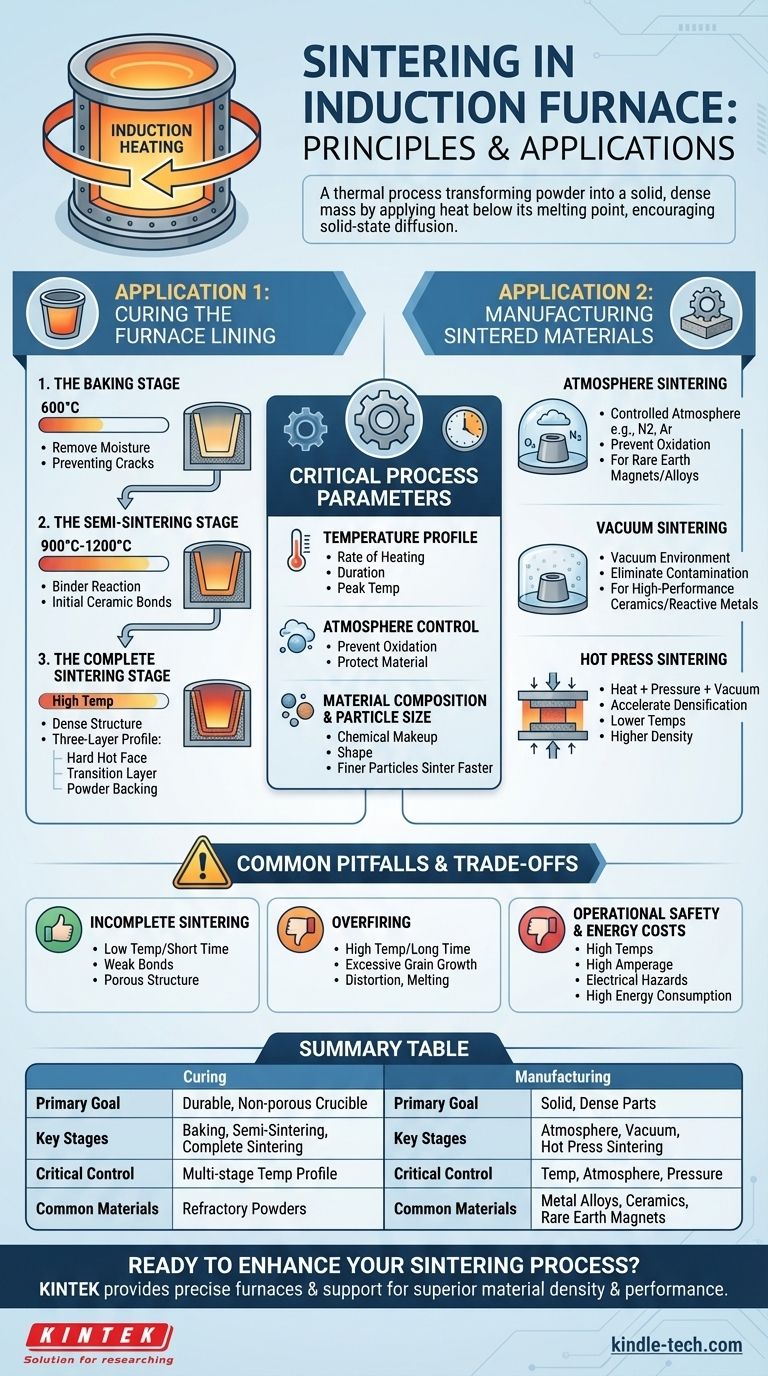

Em sua essência, a sinterização é um processo térmico usado para transformar um pó em uma massa sólida e densa, aplicando calor abaixo de seu ponto de fusão. No contexto de um forno de indução, este termo refere-se a duas aplicações distintas, mas relacionadas: primeiro, o processo crítico de cura do próprio revestimento refratário do forno, e segundo, o uso do forno como fonte de calor para fabricar peças sinterizadas a partir de vários materiais em pó.

A sinterização não se trata apenas de calor elevado; é uma transformação precisamente controlada. O sucesso depende do gerenciamento da temperatura, tempo e atmosfera para encorajar a difusão em estado sólido, que liga as partículas individuais em uma estrutura forte e unificada sem realmente derreter o material.

As Duas Aplicações Primárias da Sinterização

A frase "sinterização em um forno de indução" pode ser ambígua. É crucial distinguir se você está preparando o próprio forno para operação ou usando um forno de indução especializado para criar um produto.

Aplicação 1: Cura do Revestimento do Forno

Este é o significado mais comum ao discutir a configuração de um forno de fusão por indução padrão. O revestimento, tipicamente um pó refratário seco, deve ser sinterizado para formar um cadinho sólido, não poroso e durável.

Um revestimento devidamente sinterizado é essencial para a segurança e vida útil do forno. O processo é metódico e segue estágios distintos.

A Etapa de Cozimento O forno é aquecido lentamente a uma temperatura baixa, tipicamente em torno de 600°C. O objetivo principal é remover suavemente toda a umidade residual do material refratário, que de outra forma poderia se transformar em vapor e causar rachaduras ou lascamento.

A Etapa de Semi-Sinterização A temperatura é aumentada ainda mais, frequentemente para uma faixa de 900°C a 1200°C. Neste ponto, os agentes ligantes na mistura refratária começam a reagir, e as ligações cerâmicas iniciais começam a se formar entre as partículas, criando uma estrutura semi-rígida.

A Etapa de Sinterização Completa O forno é levado à sua temperatura final e alta de sinterização. Esta temperatura é cuidadosamente escolhida com base nas especificações do material refratário. A manutenção desta temperatura permite a formação de uma estrutura cerâmica densa e forte com um perfil de três camadas desejado: uma "face quente" dura e totalmente sinterizada no interior, uma camada de transição semi-sinterizada e um suporte de pó solto para isolamento.

Aplicação 2: Fabricação de Materiais Sinterizados

O aquecimento por indução também é uma tecnologia central em fornos especializados projetados especificamente para sinterizar materiais em pó em peças acabadas ou quase acabadas. Neste caso, a bobina de indução aquece um cadinho ou o próprio material.

Esses fornos oferecem controle preciso e são usados para materiais avançados.

Sinterização em Atmosfera O processo é conduzido sob uma atmosfera controlada (por exemplo, nitrogênio, argônio) para prevenir a oxidação e outras reações químicas indesejadas. Isso é vital para materiais como ímãs de terras raras ou certas ligas metálicas.

Sinterização a Vácuo Ao realizar o processo a vácuo, qualquer risco de contaminação por gases atmosféricos é eliminado. Isso melhora a pureza e o desempenho do produto final e é comum para cerâmicas de alto desempenho e metais reativos.

Sinterização por Prensagem a Quente Este método avançado combina calor (muitas vezes por indução) com alta pressão mecânica a vácuo. A pressão força fisicamente as partículas a se unirem, acelerando a densificação e permitindo a sinterização em temperaturas mais baixas ou alcançando maiores densidades finais.

Compreendendo os Parâmetros Críticos do Processo

A sinterização bem-sucedida é uma ciência que depende do gerenciamento cuidadoso de várias variáveis chave, independentemente da aplicação.

O Perfil de Temperatura

A sinterização é definida por seu perfil de temperatura – a taxa de aquecimento, a duração das manutenções (ou "imersões") e a temperatura máxima final. Este perfil é meticulosamente projetado com base na composição do material e nas propriedades finais desejadas. Deve ser quente o suficiente para promover a difusão, mas permanecer com segurança abaixo do ponto de fusão.

Controle da Atmosfera

O ambiente dentro do forno é crítico. Uma atmosfera descontrolada pode levar à oxidação, que enfraquece as ligações entre as partículas. Atmosferas controladas ou vácuos são usados para proteger o material e garantir a integridade do produto final.

Composição do Material e Tamanho da Partícula

A composição química e o tamanho e forma das partículas de pó iniciais influenciam fortemente como o material irá sinterizar. Partículas mais finas geralmente sinterizam mais rápido e em temperaturas mais baixas devido à sua maior área de superfície.

Armadilhas Comuns e Compromissos

Alcançar uma sinterização perfeita requer equilibrar fatores concorrentes e evitar erros comuns.

O Risco de Sinterização Incompleta

Se a temperatura for muito baixa ou o tempo de manutenção for muito curto, as ligações entre as partículas serão fracas. Isso resulta em uma estrutura porosa e de baixa densidade. Para um revestimento de forno, isso significa uma vida útil drasticamente reduzida e um risco maior de penetração de metal e falha catastrófica.

O Perigo do Superaquecimento

Exceder a temperatura ótima de sinterização ou mantê-la por muito tempo pode ser igualmente prejudicial. Isso pode causar crescimento excessivo de grãos, distorção da peça ou até mesmo fusão localizada. O material resultante geralmente tem propriedades mecânicas pobres, apesar de ser denso.

Segurança Operacional e Custos de Energia

Os fornos de sinterização operam em temperaturas extremamente altas por períodos prolongados, consumindo energia significativa e exigindo protocolos de segurança robustos. A alta amperagem usada em sistemas de indução apresenta seu próprio conjunto de riscos elétricos que devem ser gerenciados profissionalmente.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem à sinterização deve ser ditada inteiramente pelo seu objetivo final.

- Se o seu foco principal é a instalação e manutenção do forno: Seu objetivo é a máxima durabilidade do revestimento. Siga o cronograma de aquecimento em várias etapas recomendado pelo fabricante do refratário sem desvios para garantir um cadinho totalmente curado e resiliente.

- Se o seu foco principal é a produção de materiais: Seu objetivo é alcançar propriedades de material específicas. Invista em um sistema com controle preciso sobre temperatura, atmosfera e (se necessário) pressão para criar componentes repetíveis e de alta qualidade.

Em última análise, dominar a sinterização é usar energia térmica controlada para transformar pó solto em um componente de alto desempenho e estruturalmente sólido.

Tabela Resumo:

| Aspecto | Cura de um Revestimento de Forno | Fabricação de Peças Sinterizadas |

|---|---|---|

| Objetivo Principal | Criar um cadinho durável e não poroso para fusão | Produzir peças sólidas e densas a partir de materiais em pó |

| Etapas Chave | Cozimento, Semi-Sinterização, Sinterização Completa | Sinterização em Atmosfera, Sinterização a Vácuo, Sinterização por Prensagem a Quente |

| Controle Crítico | Perfil de temperatura em várias etapas | Temperatura, atmosfera e pressão |

| Materiais Comuns | Pós refratários | Ligas metálicas, cerâmicas, ímãs de terras raras |

Pronto para aprimorar seu processo de sinterização?

Seja você configurando um novo forno de indução ou otimizando sua produção de materiais, a expertise da KINTEK em equipamentos e consumíveis de laboratório é sua chave para o sucesso. Fornecemos os fornos precisos e confiáveis e o suporte que você precisa para alcançar densidade e desempenho de material superiores.

Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de laboratório e descobrir como nossas soluções podem impulsionar sua inovação.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- O que é aço fundido a vácuo? Desbloqueie Pureza e Desempenho Inigualáveis para Aplicações Críticas

- Como controlar o calor de um aquecedor por indução? Domine Potência, Frequência e Ciclo de Trabalho

- Qual é a fonte de alimentação do forno de indução? O Coração do Seu Sistema de Fusão de Metais

- O aquecimento por indução funciona em não-metais? O Papel Crítico da Condutividade Elétrica

- Qual é a função do VIM na fusão de ligas Ni–Ti? Garante a Pureza Química e Previne a Oxidação

- Qual é outro nome para um forno de fusão? O Guia Definitivo dos Tipos de Fornos de Fundição

- O que é a técnica de fusão por levitação? Obtenha a Fusão de Metais Ultra-Puros Sem Contaminação

- Qual é a frequência principal de um forno de indução? Um Guia para Otimizar a Fusão e o Aquecimento