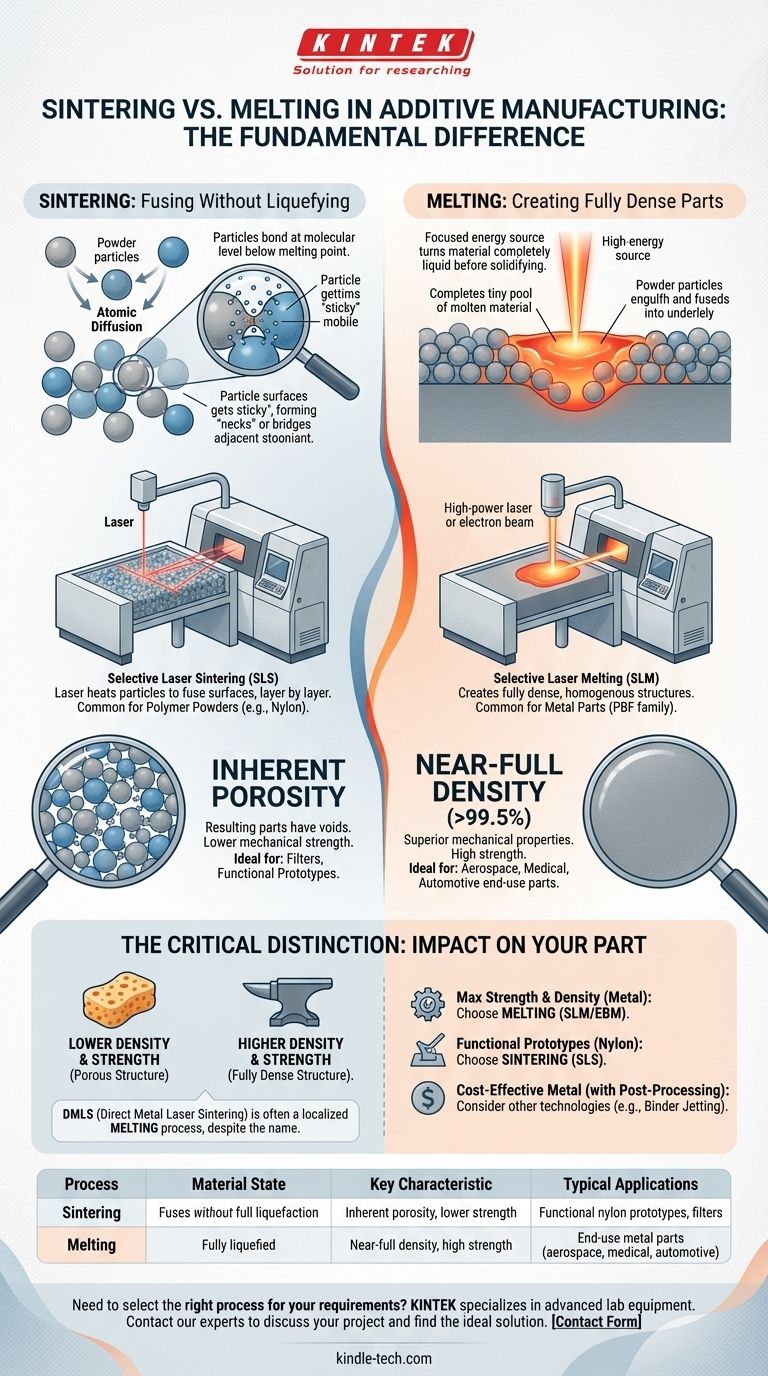

A diferença fundamental entre sinterização e fusão na manufatura aditiva é o estado do material durante o processamento. A sinterização funde as partículas do material usando calor e pressão sem as liquefazer completamente. Em contraste, os processos baseados em fusão usam uma fonte de energia focada para aquecer o material acima do seu ponto de fusão, transformando-o em líquido antes que ele esfrie e solidifique.

A escolha entre um processo de sinterização ou fusão não é apenas um detalhe técnico; é o fator principal que determina a densidade final, a porosidade e a resistência mecânica da sua peça impressa em 3D.

Desvendando a Sinterização: Fusão Sem Liquefação

A sinterização é um processo térmico onde as partículas se ligam em nível molecular, reduzindo o espaço vazio, ou poros, entre elas. Isso ocorre em temperaturas abaixo do ponto de fusão do material.

O Mecanismo Central: Difusão Atômica

Pense na sinterização como as partículas se tornando "pegajosas" em altas temperaturas. Os átomos na superfície das partículas de pó adjacentes tornam-se móveis e se difundem através das fronteiras, criando pontes sólidas ou "pescoços" onde elas se tocam.

Com o tempo, esses pescoços crescem, aproximando as partículas e formando uma massa sólida, embora muitas vezes porosa.

Como Funciona na Prática

O exemplo mais comum é a Sinterização Seletiva a Laser (SLS), usada principalmente com pós poliméricos como o nylon. Um laser varre a cama de pó, aquecendo as partículas o suficiente para que suas superfícies se fundam, camada por camada.

Característica Principal: Porosidade Inerente

Como o material nunca se torna um líquido completo que possa preencher todos os vazios, as peças sinterizadas geralmente apresentam algum grau de porosidade residual. Este pode ser um recurso desejado para aplicações como filtros, mas geralmente resulta em menor resistência mecânica em comparação com peças totalmente fundidas.

Compreendendo a Fusão: Criando Peças Totalmente Densas

Os processos baseados em fusão são o método dominante para produzir peças metálicas de alta resistência e peças poliméricas de alto desempenho. Eles visam criar componentes que sejam o mais densos possível.

O Mecanismo Central: Liquefação Completa

Nesses métodos, uma fonte de alta energia — como um laser ou feixe de elétrons — é usada para derreter completamente as partículas de pó. Isso cria uma pequena piscina de material fundido que se funde totalmente com a camada sólida subjacente.

À medida que a fonte de energia se move, essa piscina derretida esfria e solidifica, formando uma estrutura densa e homogênea com vazios mínimos.

Como Funciona na Prática

Tecnologias como a Fusão Seletiva a Laser (SLM) e a Fusão por Feixe de Elétrons (EBM) são exemplos primordiais. Elas fazem parte da família de processos de Fusão de Leito de Pó (PBF) e são usadas para criar peças metálicas com propriedades que podem igualar ou exceder as feitas por fundição ou forjamento tradicionais.

A Distinção Crítica: Por Que Isso Importa Para a Sua Peça

A decisão de usar um processo baseado em sinterização versus fusão impacta diretamente as características de desempenho da peça final e sua adequação para uma determinada aplicação.

Impacto na Densidade do Material

A fusão cria peças totalmente densas (tipicamente >99,5% de densidade). Isso é crucial para aplicações onde resistência, resistência à fadiga e estanqueidade são inegociáveis.

A sinterização resulta em peças porosas. Embora etapas de pós-processamento como infiltração possam aumentar a densidade, o componente recém-impresso terá vazios microscópicos entre as partículas fundidas.

Consequências para a Resistência Mecânica

Maior densidade quase sempre se traduz em propriedades mecânicas superiores. Peças feitas por processos de fusão são significativamente mais fortes e mais duráveis do que suas contrapartes sinterizadas, tornando-as adequadas para componentes funcionais de uso final nas indústrias aeroespacial, médica e automotiva.

Uma Nota Sobre Terminologia: A Confusão da "Sinterização"

No mundo da impressão 3D de metais, a terminologia pode ser enganosa. Um processo popular chamado Sinterização Seletiva a Laser de Metal Direto (DMLS), na verdade, envolve uma fusão localizada do pó metálico, e não uma verdadeira sinterização em estado sólido. O termo é em grande parte um nome de marca que persistiu, mas para fins práticos, ele funciona como um processo de fusão para atingir peças metálicas de alta densidade.

Fazendo a Escolha Certa Para a Sua Aplicação

Seu objetivo determina o processo correto.

- Se o seu foco principal é máxima resistência e densidade para uma peça metálica funcional: Você precisa de um processo de Fusão de Leito de Pó baseado em fusão, como SLM ou EBM.

- Se o seu foco principal é produzir protótipos funcionais de nylon ou peças onde alguma porosidade é aceitável: Um processo baseado em sinterização como o SLS é o padrão da indústria e altamente eficaz.

- Se o seu foco principal são peças metálicas de custo-benefício onde alguma porosidade pode ser tolerada ou corrigida no pós-processamento: Considere uma tecnologia diferente, como a jato de aglutinante (binder jetting), que usa a sinterização como uma etapa secundária.

Em última análise, entender essa diferença fundamental permite que você selecione a tecnologia certa para alcançar as propriedades de material desejadas.

Tabela Resumo:

| Processo | Estado do Material | Característica Principal | Aplicações Típicas |

|---|---|---|---|

| Sinterização | Partículas se fundem sem liquefação completa | Porosidade inerente, menor resistência | Protótipos funcionais de nylon, filtros |

| Fusão | Partículas são totalmente liqueficadas | Quase densidade total, alta resistência | Peças metálicas de uso final (aeroespacial, médica, automotiva) |

Precisa selecionar o processo de manufatura aditiva correto para o seu material específico e requisitos de desempenho? A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis para pesquisa e desenvolvimento de materiais. Nossos especialistas podem ajudá-lo a entender as capacidades de diferentes tecnologias de impressão 3D para alcançar a densidade e resistência de peça desejadas. Entre em contato com nossa equipe hoje mesmo para discutir seu projeto e encontrar a solução ideal para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Como a etapa de secagem em um forno de laboratório afeta a qualidade dos nanotubos de Fe@C? Otimize a Síntese de seus Nanomateriais

- Como os sistemas de sinterização e fusão a alta temperatura auxiliam as ligas V-Si-B? Desbloqueando o desempenho para a fusão nuclear

- Quando você usaria o revenimento? Otimize a Dureza vs. Tenacidade do Aço para Sua Aplicação

- Por que o hidrogênio é usado em fornos de sinterização? A Chave para Pureza e Resistência Superiores

- Como um dispositivo de oxidação a vapor de alta temperatura garante a precisão experimental? Precisão para o Sucesso da Simulação LOCA

- O que é pirólise por plasma na gestão de resíduos? Alcance a Destruição Completa de Resíduos com Tecnologia de Plasma

- Qual é a função principal de um forno de secagem a vácuo na preparação de nanotubos de PANI? Proteger a Integridade do Polímero

- O que é a calibração de vácuo? Garantindo a Medição Precisa de Pressão para o Seu Processo