Em sua essência, um forno rotativo é um forno industrial de alta temperatura usado para processos que exigem mistura contínua, transferência de calor uniforme e condições atmosféricas controladas. Suas principais aplicações abrangem metalurgia, processamento de materiais avançados e fabricação especializada, incluindo a fundição de metais como cobre e estanho, a sinterização de materiais de alto desempenho e até mesmo a criação de grandes espelhos ópticos.

A característica definidora de um forno rotativo é sua capacidade de usar a rotação mecânica para garantir que cada partícula do material que está sendo processado seja uniformemente aquecida e exposta ao ambiente químico desejado. Isso o torna indispensável para tarefas onde a homogeneidade é crítica.

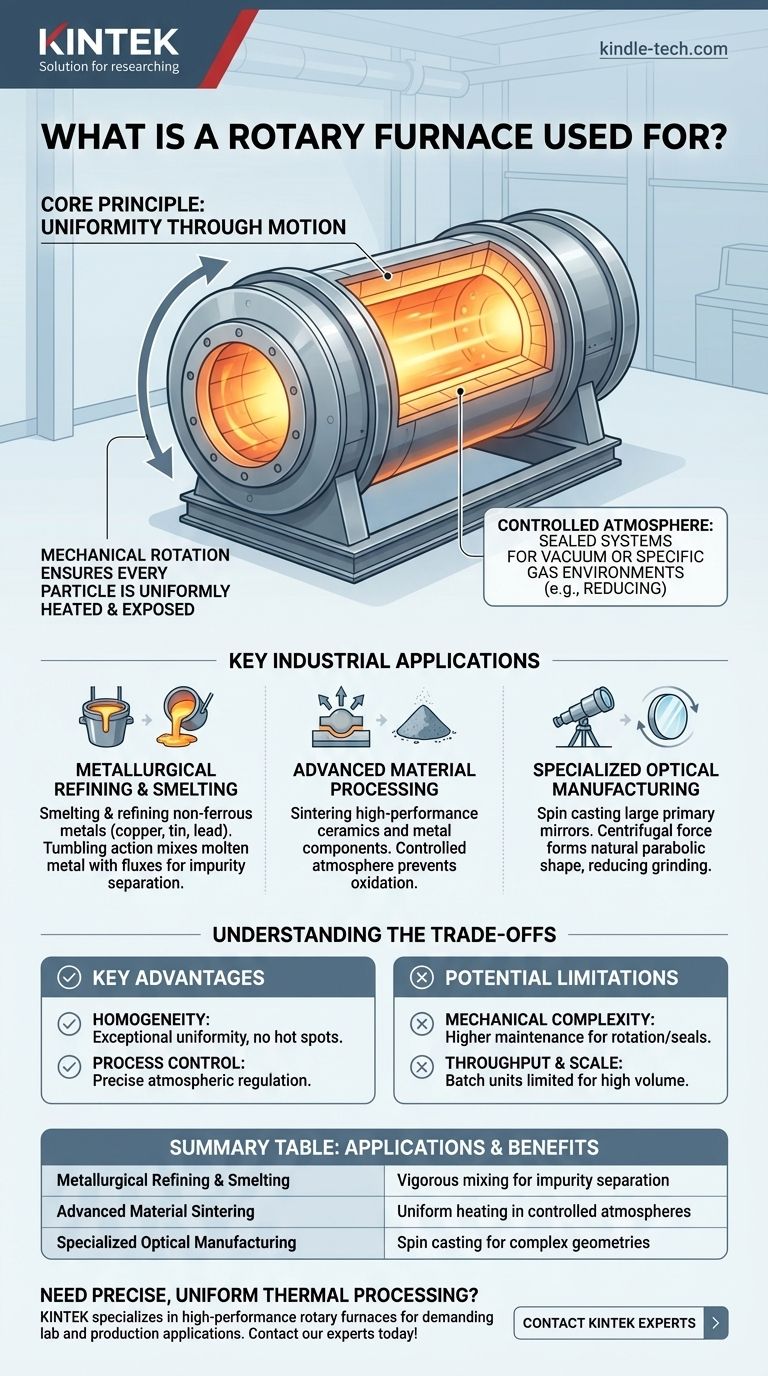

O Princípio Central: Uniformidade Através do Movimento

A vantagem fundamental de um forno rotativo vem de seu design cilíndrico rotativo. Ao contrário de um forno estático onde o material pode ficar sem mistura, a ação constante de tombamento garante a consistência do processo.

Como Funciona

Um forno rotativo é essencialmente uma concha cilíndrica que gira em seu eixo horizontal. O interior é revestido com materiais refratários — tijolos ou cimentos resistentes ao calor — para proteger a concha de aço de temperaturas extremas, que podem exceder 1000°C.

O material é alimentado em uma extremidade, e a rotação faz com que ele tombe e se mova progressivamente em direção à outra extremidade, garantindo que cada parte da carga seja exposta à fonte de calor e à atmosfera interna.

A Importância do Controle da Atmosfera

Muitos designs, particularmente os fornos tubulares rotativos, são sistemas selados. Isso permite um controle preciso sobre o ambiente interno, possibilitando processos que devem ocorrer a vácuo ou sob um gás específico, como uma atmosfera redutora, para evitar a oxidação.

Principais Aplicações Industriais

A combinação única de calor, mistura e controle de atmosfera torna o forno rotativo versátil para diversas aplicações exigentes.

Refino e Fundição Metalúrgica

Este é um caso de uso primário. Os fornos rotativos são usados para fundir e refinar metais não ferrosos. A ação de tombamento é crucial para misturar metal fundido com fundentes, o que ajuda a separar as impurezas em uma camada de escória.

Este processo é eficaz para a produção de materiais como lingotes de baixa impureza, matte de cobre e várias ligas de chumbo ou estanho.

Processamento de Materiais Avançados

Para a ciência dos materiais, o forno rotativo é ideal para sinterização. Este processo usa calor para fundir pós em uma massa sólida sem derretê-los.

A atmosfera controlada é crítica aqui, pois evita reações químicas indesejadas (como oxidação) que poderiam comprometer as propriedades do material final. Isso é vital para a produção de cerâmicas e componentes metálicos de alto desempenho.

Fabricação Óptica Especializada

Em uma aplicação altamente especializada, os fornos rotativos são usados em um processo chamado fundição por centrifugação para criar grandes espelhos primários para telescópios.

O vidro fundido é girado dentro do forno. A força centrífuga empurra o vidro para as paredes, formando naturalmente uma superfície parabólica — a forma precisa necessária para um espelho de telescópio, o que reduz drasticamente a necessidade de moagem e polimento posteriores.

Compreendendo as Trocas

Embora poderoso, o forno rotativo não é uma solução universal. Compreender suas vantagens e limitações é fundamental para a aplicação adequada.

Principal Vantagem: Homogeneidade

O maior benefício é a excepcional uniformidade do produto final. A mistura constante elimina pontos quentes e garante reações químicas consistentes em todo o lote.

Principal Vantagem: Controle de Processo

A capacidade de selar a câmara permite um controle inigualável sobre a atmosfera de processamento, o que é impossível em muitos projetos de fornos de soleira aberta ou estáticos.

Limitação Potencial: Complexidade Mecânica

O mecanismo rotativo, incluindo o sistema de acionamento e as vedações, adiciona complexidade mecânica em comparação com um forno estático. Isso pode levar a maiores requisitos de manutenção para garantir uma operação confiável.

Limitação Potencial: Rendimento e Escala

Embora existam grandes fornos rotativos de alimentação contínua para processamento de materiais a granel, unidades de lote altamente especializadas (como as para fundição de espelhos) são, por natureza, limitadas em rendimento. O projeto deve ser compatível com o volume de produção exigido.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a tecnologia de processamento térmico correta depende inteiramente do seu material e do resultado desejado.

- Se o seu foco principal é o refino de metais ou a separação de impurezas: A ação de mistura vigorosa de um forno rotativo é ideal para garantir a interação completa entre o metal fundido e os agentes de refino.

- Se o seu foco principal é a criação de pós ou cerâmicas avançadas: A combinação de aquecimento uniforme e controle preciso da atmosfera é essencial para sinterizar materiais sem contaminação ou oxidação.

- Se o seu foco principal é a fabricação de peças de vidro ou cerâmica grandes e com formas únicas: A capacidade de fundição por centrifugação oferecida por um forno rotativo proporciona uma vantagem distinta na formação de geometrias complexas como espelhos parabólicos.

Em última análise, o forno rotativo se destaca em qualquer processo de alta temperatura onde a consistência e a uniformidade são requisitos fundamentais para um resultado bem-sucedido.

Tabela Resumo:

| Aplicação | Principal Benefício |

|---|---|

| Refino e Fundição Metalúrgica | Mistura vigorosa para separação de impurezas |

| Sinterização de Materiais Avançados | Aquecimento uniforme em atmosferas controladas |

| Fabricação Óptica Especializada | Fundição por centrifugação para geometrias complexas (por exemplo, espelhos de telescópio) |

| Processamento Geral de Alta Temperatura | Homogeneidade e consistência excepcionais do produto |

Precisa de processamento térmico preciso e uniforme para seu laboratório ou linha de produção? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos rotativos projetados para aplicações exigentes como refino de metais, sinterização de materiais e cerâmicas avançadas. Nossas soluções garantem a atmosfera controlada e os resultados consistentes que sua pesquisa ou fabricação exige. Entre em contato com nossos especialistas hoje para discutir como podemos otimizar seu fluxo de trabalho de processamento térmico!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

As pessoas também perguntam

- Qual é a zona de secagem em um forno rotativo? Aumente a Eficiência com Soluções Modernas de Secagem

- O que é um reator de forno rotativo? Um Guia para o Processamento Térmico Industrial

- Como os compósitos são processados por sinterização? Soluções de Materiais de Engenharia Através de Colagem Térmica Avançada

- Como funciona um extrator rotativo? Domine o processamento contínuo de sólidos de alto volume

- Quais são os equipamentos para um laboratório de pirólise? Escolhendo o Reator Certo para Sua Pesquisa