Em sua essência, a pulverização catódica por RF é uma técnica de deposição física de vapor (PVD) usada para depositar filmes finos de materiais eletricamente isolantes, como óxidos, em um substrato. Ela resolve um problema fundamental que métodos mais simples não conseguem, usando uma corrente alternada de alta frequência para evitar um acúmulo de carga fatal no material alvo isolante, o que permite um processo de deposição contínuo e estável.

Embora a pulverização catódica por corrente contínua (DC) funcione para metais, ela falha com materiais isolantes como óxidos devido ao acúmulo de carga eletrostática. A pulverização catódica por RF supera isso usando um campo elétrico que alterna rapidamente para neutralizar continuamente a superfície do alvo, permitindo a deposição consistente de filmes dielétricos de alta qualidade, críticos para a ótica e semicondutores modernos.

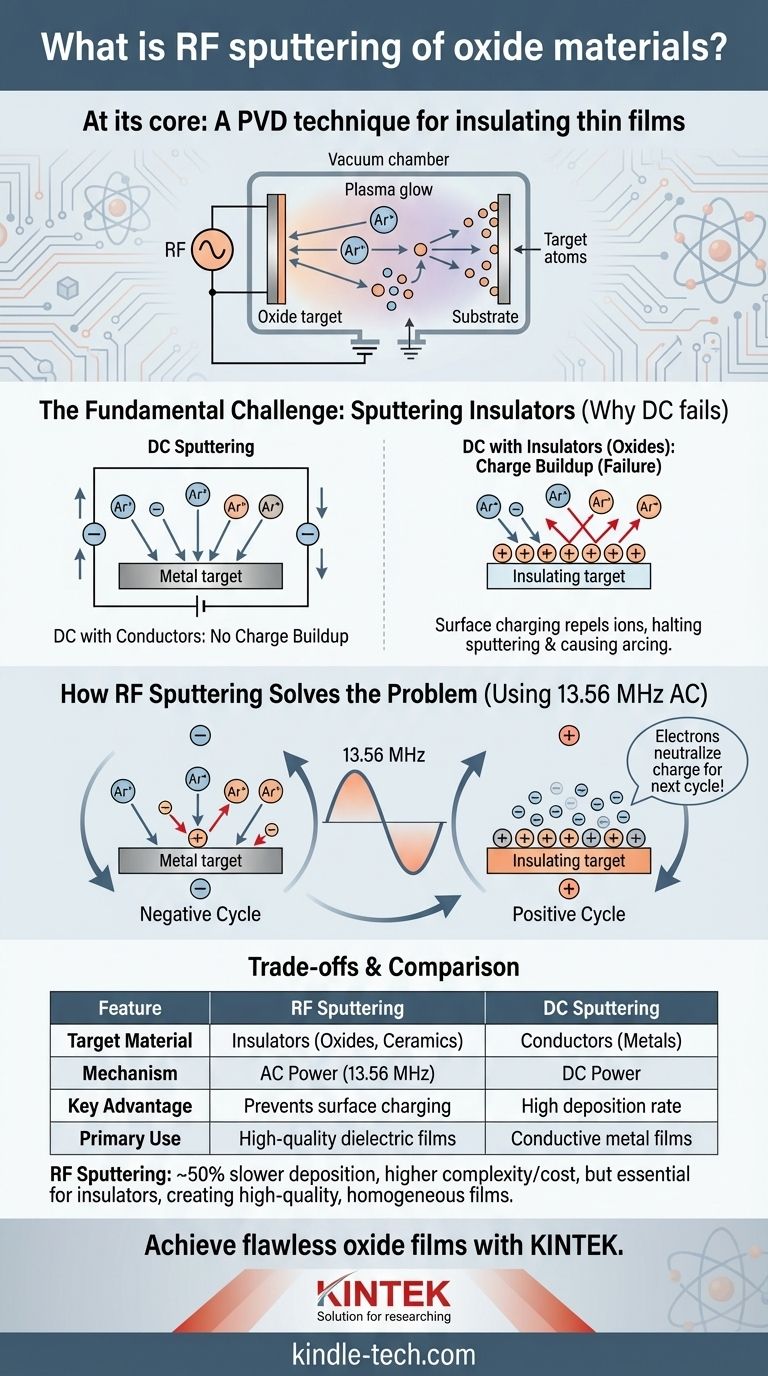

O Desafio Fundamental: Pulverização Catódica de Isolantes

Para entender a pulverização catódica por RF, você deve primeiro entender por que o método de pulverização catódica por DC, mais direto, é inadequado para materiais como óxidos, nitretos ou cerâmicas.

Por que a Pulverização Catódica por DC Falha com Óxidos

Em qualquer processo de pulverização catódica, um material alvo é bombardeado por íons positivos (tipicamente Argônio) de um plasma. Esse impacto ejeta fisicamente, ou "pulveriza", átomos do alvo, que então viajam e revestem um substrato próximo.

Na pulverização catódica por DC, uma voltagem negativa constante é aplicada ao alvo para atrair esses íons positivos. Se o alvo for um condutor (como um metal), ele pode dissipar facilmente a carga positiva dos íons que chegam.

No entanto, se o alvo for um isolante como um óxido, a carga positiva dos íons se acumula em sua superfície.

A Consequência do Carregamento Superficial

Esse acúmulo de carga positiva na superfície do alvo isolante, conhecido como carregamento superficial, tem um efeito catastrófico. Ele começa a repelir eletrostaticamente os íons de Argônio positivos que chegam.

Eventualmente, essa repulsão torna-se tão forte que interrompe completamente o bombardeio, paralisando o processo de pulverização catódica. Isso também pode levar a arcos descontrolados no plasma, danificando o substrato e comprometendo a qualidade do filme.

Como a Pulverização Catódica por RF Resolve o Problema

A pulverização catódica por RF contorna o problema do carregamento superficial substituindo a voltagem DC constante por uma fonte de energia de corrente alternada (AC) de alta frequência, quase universalmente ajustada para 13,56 MHz.

O Papel do Campo Alternado

Este campo de radiofrequência alterna rapidamente a voltagem no alvo, alternando-o entre potencial negativo e positivo milhões de vezes por segundo. Isso cria um ciclo de duas partes que permite a pulverização catódica contínua de isolantes.

O Ciclo Negativo: Pulverizando o Alvo

Durante o semiciclo em que o alvo é polarizado negativamente, ele funciona exatamente como um alvo DC. Ele atrai os íons de Argônio pesados e positivos, que bombardeiam a superfície e pulverizam o material em direção ao substrato. Durante esse tempo, uma nuvem de elétrons altamente móveis do plasma é repelida do alvo.

O Ciclo Positivo: Neutralizando a Superfície

Durante o breve semiciclo em que o alvo se torna polarizado positivamente, o processo se inverte. O alvo positivo agora atrai a enorme nuvem de elétrons móveis que foram previamente repelidos.

Essa inundação de elétrons efetivamente neutraliza a carga positiva que se acumulou na superfície do alvo durante a fase de pulverização catódica. Pense nisso como limpar um quadro branco antes de escrever nele novamente, garantindo que não haja carga residual para interferir no próximo ciclo de pulverização catódica.

Compreendendo as Trocas

Embora a pulverização catódica por RF seja uma solução poderosa, seu mecanismo introduz trocas específicas em comparação com o método DC mais simples.

Menor Taxa de Deposição

O processo de RF é inerentemente menos eficiente. Como uma parte de cada ciclo é dedicada à neutralização do alvo em vez de pulverizá-lo, a potência efetiva fornecida para a deposição é menor. Como regra geral, a taxa de deposição da pulverização catódica por RF é cerca de 50% da pulverização catódica por DC para uma determinada entrada de energia.

Maior Complexidade e Custo do Sistema

Os sistemas de RF exigem equipamentos mais sofisticados, incluindo uma fonte de alimentação de RF e uma rede de casamento de impedância para transferir eficientemente a energia para o plasma. Isso torna os sistemas de pulverização catódica por RF mais complexos e caros para construir e manter do que seus equivalentes DC.

Adequação para Aplicações Específicas

Devido às taxas de deposição mais baixas e custos mais altos, a pulverização catódica por RF é tipicamente reservada para aplicações onde a deposição de um material isolante é essencial. É amplamente utilizada para criar filmes homogêneos de alta qualidade em baixas temperaturas de substrato, o que é crítico para eletrônicos sensíveis e ótica de precisão.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica de pulverização catódica correta é uma decisão estratégica baseada inteiramente nas propriedades elétricas do seu material alvo e nos seus objetivos de produção.

- Se o seu foco principal é depositar um filme condutor (por exemplo, um metal): Use a pulverização catódica por DC para sua maior taxa de deposição, menor custo e operação mais simples.

- Se o seu foco principal é depositar um filme isolante de alta qualidade (por exemplo, um óxido, nitreto ou cerâmica): A pulverização catódica por RF é a escolha necessária e correta, pois a pulverização catódica por DC não é viável.

- Se o seu foco principal é a produção de alto rendimento com o menor custo: A pulverização catódica por DC é fortemente preferida, mas esta é apenas uma opção para materiais condutores.

Em última análise, escolher a pulverização catódica por RF é um requisito inegociável quando seu trabalho depende da criação de filmes finos precisos a partir de materiais eletricamente isolantes.

Tabela Resumo:

| Característica | Pulverização Catódica por RF | Pulverização Catódica por DC |

|---|---|---|

| Material Alvo | Isolantes (Óxidos, Cerâmicas) | Condutores (Metais) |

| Mecanismo | Potência AC (13,56 MHz) | Potência DC |

| Principal Vantagem | Previne o carregamento superficial | Alta taxa de deposição |

| Uso Primário | Filmes dielétricos de alta qualidade | Filmes metálicos condutores |

Precisa depositar um filme de óxido impecável? A pulverização catódica por RF é a chave para obter revestimentos uniformes e de alta qualidade para suas aplicações mais exigentes em semicondutores, ótica e pesquisa. A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de pulverização catódica, para atender às suas necessidades precisas de laboratório. Entre em contato com nossos especialistas hoje para discutir como podemos fornecer a solução certa para seus desafios de deposição de filmes finos.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico