Em sua essência, a Deposição Física de Vapor (PVD) é um processo baseado em vácuo que cria um revestimento ultrafino e de alto desempenho em um objeto. A técnica funciona transformando um material de fonte sólida em vapor dentro de uma câmara de alto vácuo e, em seguida, permitindo que esse vapor se condense, átomo por átomo, na superfície da peça que está sendo revestida. Isso resulta em uma camada fina, aderida e extremamente durável que melhora as propriedades físicas da peça.

PVD não é um processo de pintura úmida ou galvanoplastia; é uma transformação física seca que ocorre no vácuo. Ele transfere material de uma fonte para um alvo sem reações químicas, melhorando fundamentalmente as propriedades da superfície de um objeto, como sua dureza, resistência ao desgaste ou aparência.

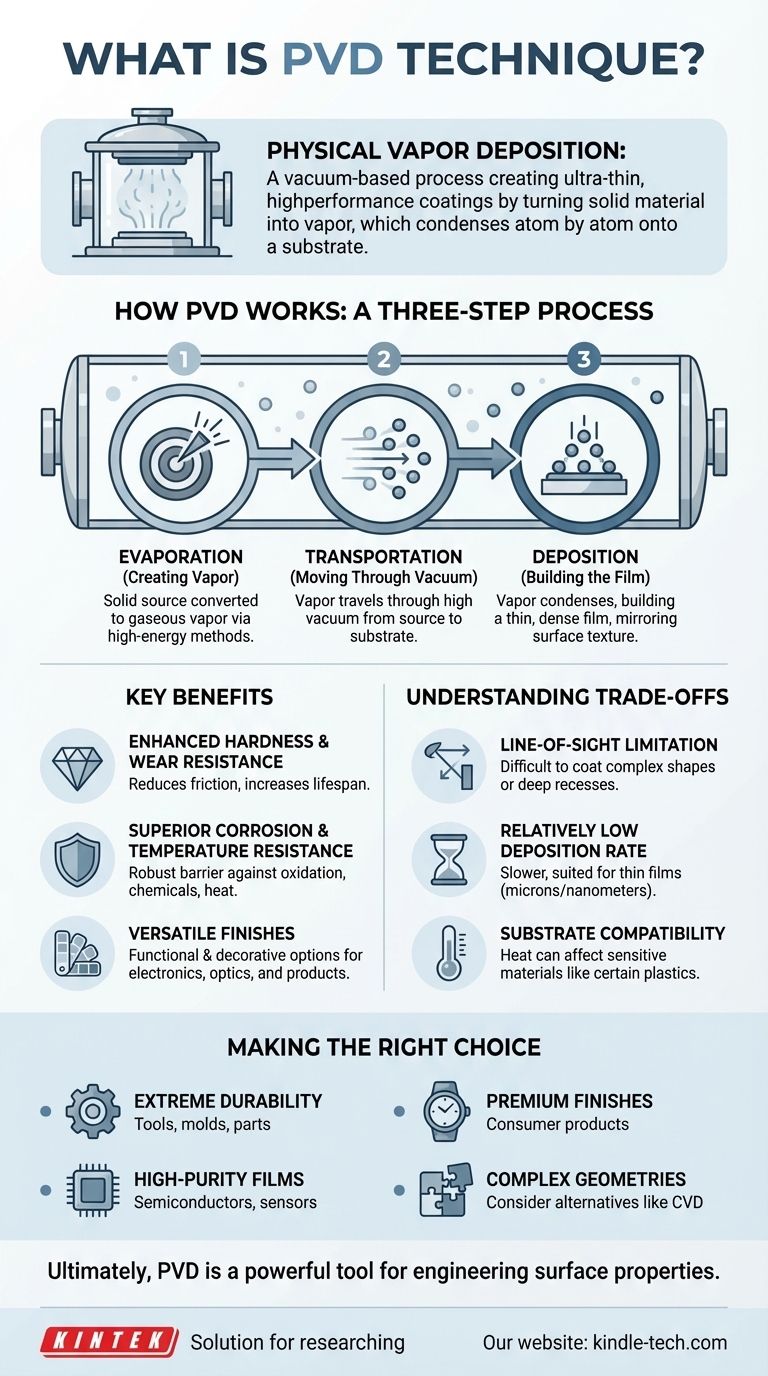

Como o PVD Funciona: Um Processo de Três Etapas

Todo o processo de PVD ocorre sob um vácuo muito alto (pressão muito baixa) para garantir a pureza e evitar reações indesejadas com o ar. Ele pode ser dividido em três estágios fundamentais.

Etapa 1: Evaporação (Criação do Vapor)

Primeiro, um material de fonte sólido e puro — muitas vezes chamado de "alvo" — é convertido em vapor gasoso. Isso é conseguido usando métodos de alta energia, como evaporação de alta temperatura ou bombardeando o alvo com íons de alta energia, um processo conhecido como pulverização catódica (sputtering).

Etapa 2: Transporte (Movimento Através do Vácuo)

Os átomos ou moléculas vaporizados viajam através da câmara de vácuo do material de origem em direção ao substrato (o objeto a ser revestido). O ambiente de vácuo é crítico, pois fornece um caminho claro e livre de contaminantes para o vapor viajar.

Etapa 3: Deposição (Construção do Filme)

Quando o material vaporizado atinge o substrato, ele se condensa de volta ao estado sólido. Essa condensação se acumula de maneira controlada, átomo por átomo, formando um filme fino, denso e altamente aderente na superfície do substrato. Como este é um processo físico, o revestimento resultante espelha a textura original da superfície, muitas vezes produzindo um acabamento brilhante sem a necessidade de polimento.

Principais Benefícios dos Revestimentos PVD

O processo de ligação atômica confere aos revestimentos PVD características únicas que são superiores a muitos métodos de revestimento tradicionais.

Dureza e Resistência ao Desgaste Aprimoradas

Os revestimentos PVD são excepcionalmente duros e densos. Isso os torna ideais para reduzir o atrito em peças móveis e aumentar drasticamente a vida útil de itens como ferramentas de corte e moldes industriais.

Excelente Resistência à Corrosão e à Temperatura

O filme depositado atua como uma barreira robusta contra o ambiente. Isso proporciona excelente proteção contra oxidação (ferrugem), ataque químico e degradação por altas temperaturas, o que é crítico em aplicações aeroespaciais e automotivas.

Acabamentos Funcionais e Decorativos Versáteis

O PVD pode depositar uma ampla gama de materiais, incluindo metais, não-metais e compostos. Isso permite a criação de revestimentos que servem a funções eletrônicas ou ópticas específicas, como em semicondutores e painéis solares, bem como acabamentos decorativos duráveis e atraentes.

Entendendo as Desvantagens

Embora poderoso, o PVD não é a solução para todas as aplicações. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

Limitação de Linha de Visada

PVD é um processo de "linha de visada". O material vaporizado viaja em linha reta, o que significa que pode ser difícil revestir uniformemente formas complexas com reentrâncias profundas ou canais internos que não estão diretamente expostos à fonte de vapor.

Taxa de Deposição Relativamente Baixa

Construir um filme átomo por átomo é preciso, mas pode ser mais lento do que outros métodos de revestimento em massa, como a galvanoplastia. O PVD é, portanto, mais adequado para criar filmes muito finos, tipicamente medidos em micrômetros ou nanômetros.

Compatibilidade do Substrato

Embora o PVD seja considerado um processo de baixa temperatura em comparação com os pontos de fusão, a câmara ainda pode atingir várias centenas de graus. Isso pode torná-lo inadequado para revestir materiais sensíveis ao calor, como certos plásticos, sem um controle cuidadoso do processo.

Fazendo a Escolha Certa para o Seu Objetivo

PVD é uma técnica altamente especializada. Sua decisão de usá-la deve ser baseada em seu objetivo principal.

- Se o seu foco principal é durabilidade extrema e resistência ao desgaste: PVD é uma escolha excepcional para endurecer as superfícies de ferramentas de corte, peças de motor ou moldes industriais.

- Se o seu foco principal é um filme eletrônico ou óptico de alta pureza: A natureza de alto vácuo e limpeza do PVD o torna ideal para a fabricação de semicondutores, sensores e revestimentos de vidro especializados.

- Se o seu foco principal é um acabamento decorativo premium e duradouro: PVD oferece uma alternativa superior e ambientalmente mais limpa à galvanoplastia tradicional para obter cores duráveis e brilhos metálicos em produtos de consumo.

- Se o seu foco principal é revestir geometrias internas complexas: Você pode precisar investigar métodos alternativos como a Deposição Química de Vapor (CVD), que usa um gás que pode penetrar e revestir superfícies fora da linha de visada.

Em última análise, PVD é uma ferramenta poderosa para projetar a superfície de um material para dar-lhe propriedades que ele não possuiria de outra forma.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Baseado em vácuo, processo físico seco (não galvanoplastia química) |

| Etapas Principais | Evaporação, Transporte, Deposição |

| Benefícios Primários | Dureza extrema, resistência superior ao desgaste/corrosão, acabamentos versáteis |

| Aplicações Comuns | Ferramentas de corte, moldes industriais, semicondutores, acabamentos decorativos |

| Principal Limitação | Revestimento por linha de visada (difícil para geometrias internas complexas) |

Pronto para aprimorar seus produtos com um revestimento PVD de alto desempenho?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para engenharia de superfícies. Seja você desenvolvendo ferramentas duráveis, componentes eletrônicos de alta pureza ou acabamentos decorativos premium, nossa experiência e soluções podem ajudá-lo a alcançar resultados superiores.

Entre em contato com nossos especialistas hoje para discutir como a tecnologia PVD pode resolver seus desafios específicos de revestimento e agregar valor ao seu laboratório ou linha de produção.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações