Em essência, a Deposição Física de Vapor (PVD) é uma tecnologia de revestimento sofisticada usada para aplicar uma película extremamente fina e de alto desempenho numa superfície. O processo envolve pegar num material de origem sólido, vaporizá-lo num vácuo e, em seguida, permitir que esses átomos ou moléculas vaporizados se condensem num objeto alvo, formando o revestimento desejado.

PVD não é uma única técnica, mas uma família de processos baseados em vácuo que transferem fisicamente material átomo por átomo de uma fonte para um substrato. Este método permite a criação de películas ultrafinas com propriedades — como dureza ou condutividade — que são frequentemente superiores ao material base em si.

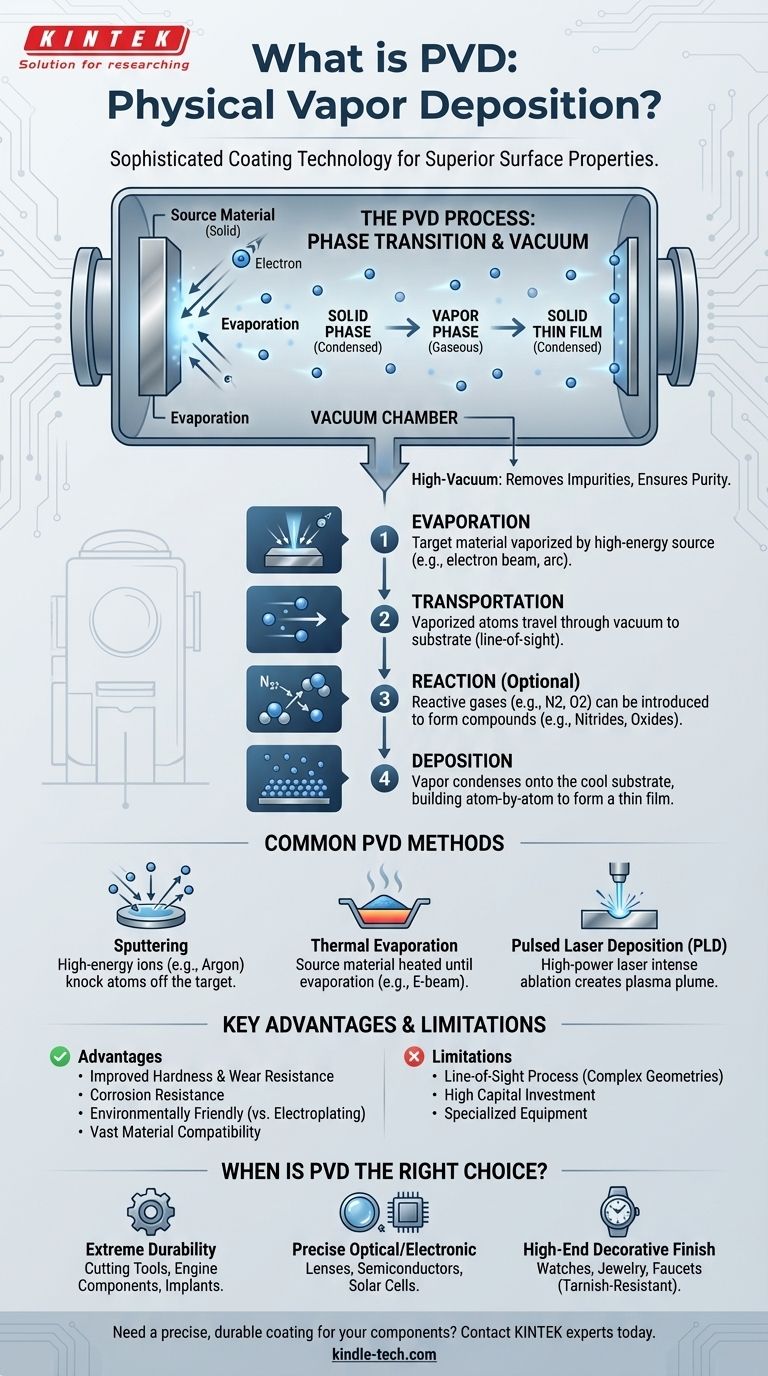

Como o PVD Funciona Fundamentalmente

O Princípio Central: Transição de Fase

O processo PVD é definido pela jornada de um material através de diferentes estados físicos.

Começa com o material de revestimento numa fase sólida e condensada. É então convertido numa fase gasosa, de vapor. Finalmente, retorna a uma fase condensada à medida que se deposita no substrato, formando uma película fina sólida.

O Papel Crítico do Vácuo

Todo este processo ocorre dentro de uma câmara de alto vácuo.

O vácuo é essencial porque remove o ar e outras partículas que poderiam reagir ou impedir o material vaporizado à medida que viaja da fonte para o substrato, garantindo um revestimento puro e uniforme.

As Quatro Etapas Principais do Processo PVD

Embora os métodos específicos variem, todos seguem uma sequência geral de quatro etapas.

1. Evaporação

O processo começa transformando o material de origem sólido (conhecido como "alvo") em vapor.

Isso é conseguido bombardeando o alvo com uma fonte de alta energia, como um feixe de eletrões, um arco elétrico ou iões, que desalojam átomos da sua superfície.

2. Transporte

Uma vez vaporizados, esses átomos ou moléculas viajam pela câmara de vácuo.

Como há pouco ou nenhum ar para interferir, eles viajam em linha reta da fonte para o substrato, que é o objeto a ser revestido.

3. Reação (Opcional)

Em algumas aplicações, gases reativos como nitrogénio, oxigénio ou acetileno são introduzidos na câmara de vácuo.

Os átomos de metal vaporizados reagem com esses gases durante a sua jornada para formar novos compostos, como nitretos ou óxidos, que podem conferir ao revestimento final propriedades específicas, como dureza extrema ou uma cor particular.

4. Deposição

Finalmente, o material vaporizado atinge a superfície mais fria do substrato e condensa, acumulando-se átomo por átomo para formar uma película fina, densa e altamente aderente.

Métodos PVD Comuns Explicados

PVD é uma categoria de técnicas, cada uma com uma maneira diferente de criar o vapor inicial.

Sputtering (Pulverização Catódica)

Na pulverização catódica, o alvo é bombardeado com iões de alta energia (tipicamente de um gás inerte como o árgon). Isso age como um jateador de areia subatómico, desalojando átomos do material alvo, que então se depositam no substrato.

Evaporação Térmica

Este é um dos métodos mais simples. O material de origem é aquecido na câmara de vácuo até evaporar, criando uma nuvem de vapor que se condensa no substrato. A evaporação por feixe de eletrões é uma versão mais precisa que usa um feixe de eletrões focado para aquecer o material.

Deposição por Laser Pulsado (PLD)

Nesta técnica, um laser de alta potência é direcionado para o material alvo. A energia intensa do pulso laser abla (vaporiza) instantaneamente uma pequena quantidade do material, criando uma pluma de plasma que então se deposita no substrato.

Compreendendo as Vantagens e Desvantagens

Principais Vantagens do PVD

O PVD é escolhido pelos seus benefícios significativos. Pode depositar revestimentos com propriedades melhoradas, como maior dureza, resistência ao desgaste e resistência à corrosão.

A gama de materiais utilizáveis é vasta, cobrindo quase qualquer material inorgânico e até alguns orgânicos. Além disso, é considerado mais amigo do ambiente do que os processos tradicionais como a galvanoplastia, que frequentemente envolvem produtos químicos perigosos.

PVD vs. CVD: Uma Distinção Chave

O PVD é frequentemente comparado à Deposição Química de Vapor (CVD). A principal diferença é que o PVD é um processo físico (vaporização de um sólido), enquanto o CVD é um processo químico.

No CVD, gases precursores são introduzidos numa câmara e reagem na superfície do substrato quente para formar a película. O PVD é tipicamente um processo de "linha de visão" de baixa temperatura, enquanto o CVD pode frequentemente revestir geometrias mais complexas, mas requer temperaturas mais elevadas.

Limitações Comuns

A natureza de "linha de visão" da maioria dos processos PVD significa que são excelentes para revestir superfícies planas ou suavemente curvas, mas podem ter dificuldade em revestir uniformemente o interior de formas complexas ou áreas ocultas. O equipamento também é altamente especializado e representa um investimento de capital significativo.

Quando o PVD é a Escolha Certa?

A escolha do PVD depende inteiramente do resultado desejado para o produto final.

- Se o seu foco principal é durabilidade extrema e resistência ao desgaste: O PVD é o padrão para criar revestimentos duros e protetores em ferramentas de corte, componentes de motor e implantes médicos.

- Se o seu foco principal são propriedades óticas ou eletrónicas precisas: O PVD é usado para depositar revestimentos antirreflexo em lentes, camadas condutoras em semicondutores e elétrodos transparentes em células solares.

- Se o seu foco principal é um acabamento decorativo de alta qualidade: O PVD oferece um acabamento brilhante e resistente à oxidação para relógios, torneiras e joias, que é muito mais durável do que o revestimento tradicional.

Em última análise, a Deposição Física de Vapor é uma ferramenta poderosa para engenharia de superfícies a nível atómico para alcançar um desempenho que o material subjacente por si só não pode proporcionar.

Tabela Resumo:

| Aspeto | Detalhe Chave |

|---|---|

| Tipo de Processo | Físico (baseado em vácuo) |

| Métodos Comuns | Sputtering (Pulverização Catódica), Evaporação Térmica, Deposição por Laser Pulsado (PLD) |

| Vantagem Chave | Cria revestimentos duros, resistentes ao desgaste e à corrosão |

| Aplicações Típicas | Ferramentas de corte, implantes médicos, semicondutores, acabamentos decorativos |

| Principal Limitação | Processo de linha de visão, pode ter dificuldade com geometrias complexas |

Precisa de um revestimento preciso e durável para os seus componentes? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas PVD, para o ajudar a alcançar propriedades de superfície superiores para as suas necessidades de I&D ou produção. Contacte os nossos especialistas hoje para discutir como as nossas soluções podem melhorar o desempenho e a longevidade do seu produto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo