A cor PVD é um acabamento de alto desempenho criado através de um processo de revestimento a vácuo chamado Deposição Física de Vapor. Esta técnica liga uma película ultrafina de ligas metálicas especializadas, como nitreto de titânio ou cromo, a uma superfície a nível molecular. O resultado é um revestimento durável e resistente à corrosão que oferece uma gama de cores atraentes e de alto brilho.

PVD não é uma tinta, revestimento em pó ou galvanoplastia tradicional. É um processo sofisticado de modificação de superfície que melhora a durabilidade, resistência ao desgaste e aparência de um objeto, sendo mais ecológico do que os métodos convencionais.

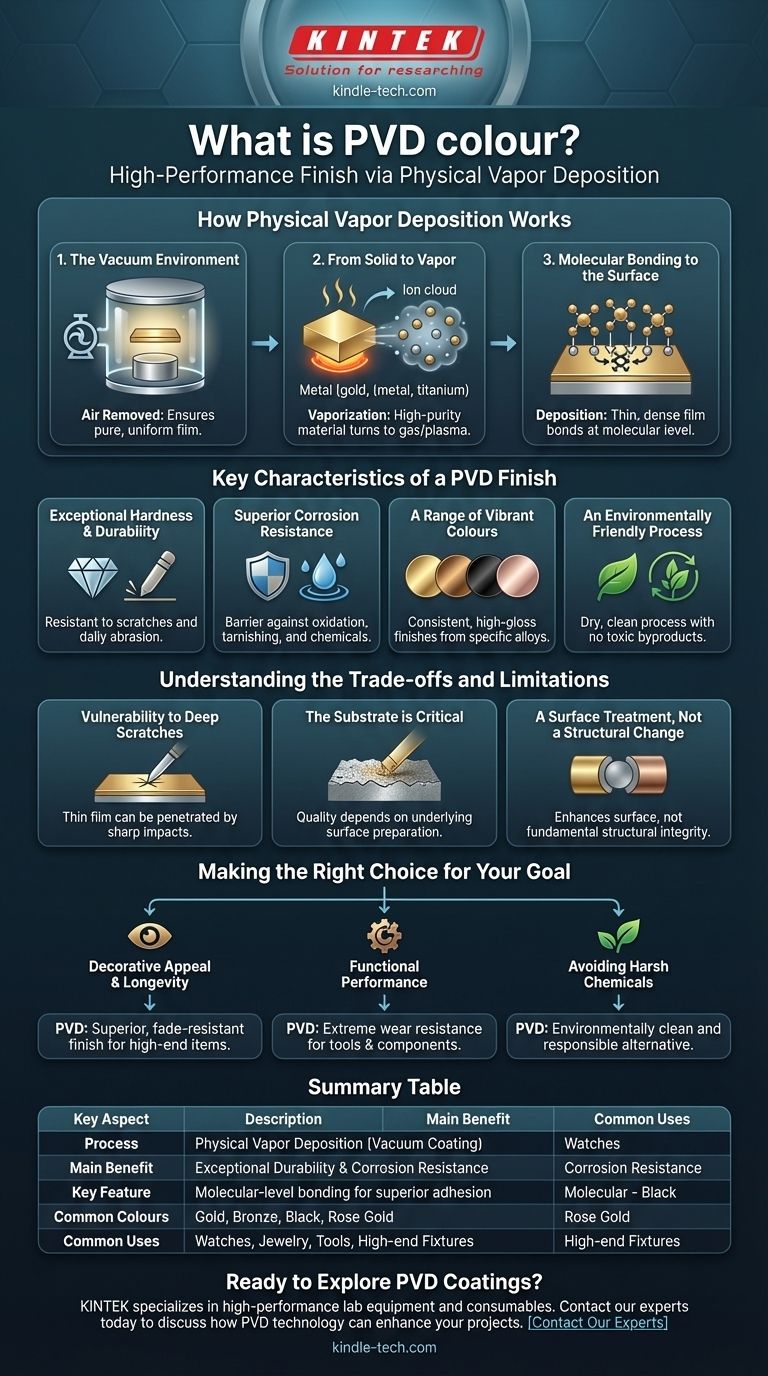

Como Funciona a Deposição Física de Vapor

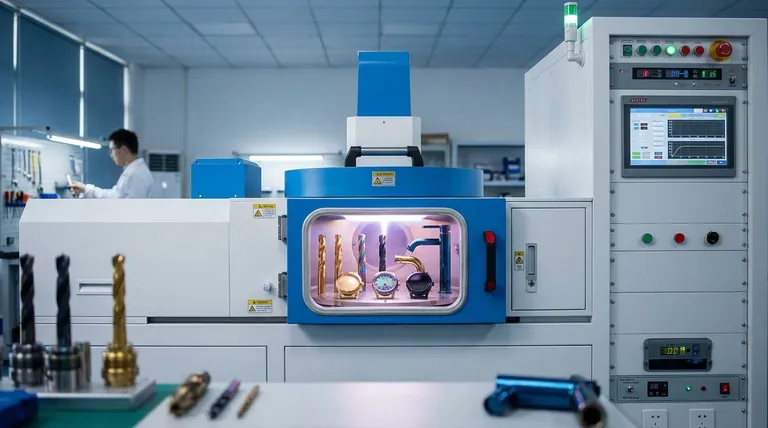

Compreender o processo PVD revela por que ele cria um acabamento tão resiliente e de alta qualidade. Toda a operação ocorre dentro de uma câmara de vácuo especializada.

O Ambiente de Vácuo

Primeiro, o objeto a ser revestido (o substrato) é colocado numa câmara de vácuo. A remoção do ar é crítica para garantir que o material de revestimento possa viajar sem colidir com as moléculas de ar, garantindo uma película pura e uniforme.

Do Sólido ao Vapor

Um material de revestimento sólido de alta pureza é então vaporizado. Isso é conseguido através de métodos físicos, como aquecimento ou bombardeamento com íons, que transforma o metal sólido diretamente em gás ou plasma.

Ligação Molecular à Superfície

Os átomos de metal vaporizados viajam através da câmara de vácuo e são depositados no substrato. Isso cria uma película extremamente fina, densa e altamente aderente que se liga à superfície a nível molecular, não apenas em camadas.

Características Principais de um Acabamento PVD

O processo de aplicação único confere aos revestimentos PVD várias vantagens distintas sobre outros métodos de acabamento.

Dureza e Durabilidade Excecionais

Os revestimentos PVD são notavelmente duros e aumentam significativamente a resistência ao desgaste do material base. Isso os torna altamente resistentes a arranhões e abrasão diária.

Resistência Superior à Corrosão

A película depositada é densa e não porosa. Isso cria uma barreira protetora que protege o material subjacente da oxidação, manchas e danos causados pela exposição química.

Uma Gama de Cores Vibrantes

A cor final é determinada pela liga específica utilizada no processo. Isso permite um amplo espectro de acabamentos consistentes e de alto brilho, incluindo dourado, bronze, preto e muito mais.

Um Processo Amigo do Ambiente

Comparado à galvanoplastia tradicional, que envolve produtos químicos agressivos e resíduos perigosos, o PVD é um processo seco e limpo. Não produz subprodutos tóxicos, tornando-o uma escolha ambientalmente responsável.

Compreendendo as Vantagens e Limitações

Embora altamente avançados, os revestimentos PVD possuem características específicas que são importantes de entender. A objetividade exige o reconhecimento das suas limitações.

Vulnerabilidade a Arranhões Profundos ou Impactos

O revestimento em si é extremamente duro, mas também é muito fino. Um impacto forte ou um arranhão abrasivo profundo pode penetrar a fina película e expor o material do substrato por baixo.

O Substrato é Crítico

A qualidade final do acabamento PVD depende muito da qualidade e preparação da superfície subjacente. O revestimento replicará quaisquer imperfeições existentes no material base.

Um Tratamento de Superfície, Não uma Mudança Estrutural

O PVD melhora as propriedades da superfície, como dureza e resistência à corrosão. No entanto, não altera a integridade estrutural fundamental ou a força do próprio objeto.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se um produto revestido com PVD é adequado para si depende inteiramente da sua prioridade.

- Se o seu foco principal é o apelo decorativo e a longevidade: O PVD oferece um acabamento de cor superior e resistente ao desbotamento para itens como acessórios de alta qualidade, relógios e joias.

- Se o seu foco principal é o desempenho funcional: O processo é uma excelente escolha para ferramentas, lâminas e componentes industriais que exigem extrema resistência ao desgaste.

- Se o seu foco principal é evitar produtos químicos agressivos: A natureza ecologicamente limpa do PVD torna-o uma alternativa moderna e responsável aos métodos de revestimento tradicionais.

Em última análise, escolher um produto revestido com PVD significa investir num acabamento sofisticado que oferece uma poderosa combinação de qualidade estética e resiliência da superfície.

Tabela Resumo:

| Aspeto Chave | Descrição |

|---|---|

| Processo | Deposição Física de Vapor (Revestimento a Vácuo) |

| Principal Benefício | Durabilidade Excecional e Resistência à Corrosão |

| Característica Principal | Ligação a nível molecular para adesão superior |

| Cores Comuns | Dourado, Bronze, Preto, Ouro Rosa |

| Usos Comuns | Relógios, Joias, Ferramentas, Acessórios de Alta Qualidade |

Pronto para explorar revestimentos PVD para as suas necessidades de laboratório ou fabricação?

A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho. Quer esteja a desenvolver novos produtos ou a necessitar de revestimentos duráveis para as suas ferramentas e componentes, a nossa experiência pode ajudá-lo a alcançar resultados superiores. Contacte os nossos especialistas hoje para discutir como a tecnologia PVD pode melhorar os seus projetos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade