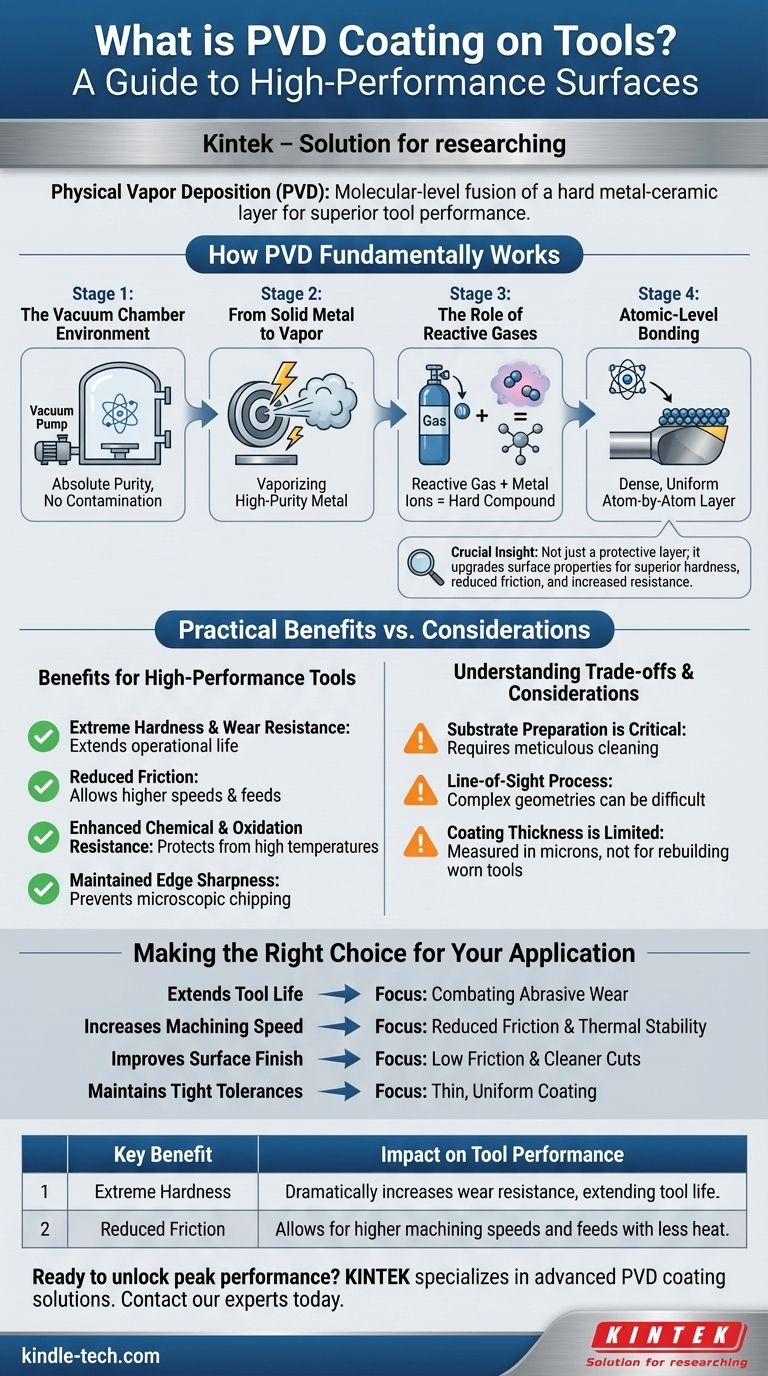

Em sua essência, o revestimento por Deposição Física de Vapor (PVD) é um processo de vácuo de alta tecnologia que une uma camada extremamente fina, mas incrivelmente dura, de um material metal-cerâmico à superfície de uma ferramenta. Não se trata de tinta ou galvanoplastia; é uma fusão em nível molecular. O processo envolve a vaporização de um metal sólido, como titânio ou cromo, e sua reação com um gás como nitrogênio para depositar um filme durável e que melhora o desempenho, átomo por átomo.

A percepção crucial é que o PVD não é apenas uma camada protetora; ele aprimora fundamentalmente as propriedades da superfície da ferramenta. Isso se traduz diretamente em dureza superior, atrito reduzido e maior resistência ao calor e ao desgaste, permitindo que as ferramentas durem mais e funcionem em velocidades mais altas.

Como o PVD Funciona Fundamentalmente

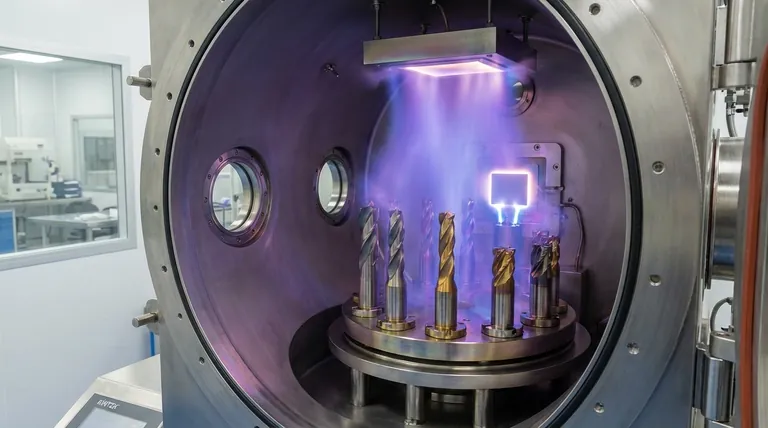

Para entender o valor do PVD, você deve primeiro entender a precisão do processo. Ele ocorre dentro de uma câmara de vácuo selada para garantir pureza absoluta e evitar contaminação.

O Ambiente da Câmara de Vácuo

Tudo começa no vácuo. Ao remover quase todo o ar, o processo garante que o material de revestimento vaporizado viaje diretamente para a ferramenta sem reagir com oxigênio ou outros contaminantes, o que criaria uma camada fraca e impura.

De Metal Sólido a Vapor

Um metal sólido de alta pureza, conhecido como "alvo" (por exemplo, titânio), é vaporizado dentro da câmara. Isso é tipicamente alcançado usando um processo de alta energia como bombardeamento iônico (sputtering) ou um arco elétrico poderoso que efetivamente transforma o metal sólido em uma nuvem de plasma.

O Papel dos Gases Reativos

À medida que os íons metálicos viajam em direção às ferramentas, um gás reativo precisamente controlado, mais comumente nitrogênio, é introduzido. Os íons metálicos reagem com o gás no plasma, formando um novo composto extremamente duro – por exemplo, nitreto de titânio (TiN).

Ligação em Nível Atômico

Este composto recém-formado se deposita nas ferramentas átomo por átomo. Ele cria uma camada densa e ligada que é quase impossível de separar do material base. O resultado é um revestimento uniforme que se adapta perfeitamente à geometria da ferramenta, incluindo arestas de corte afiadas.

Os Benefícios Práticos para Ferramentas de Alto Desempenho

A aplicação de um revestimento PVD aprimora diretamente as capacidades de ferramentas de corte, moldes e outros componentes de desgaste de maneiras mensuráveis.

Dureza Extrema e Resistência ao Desgaste

O principal benefício é um aumento dramático na dureza da superfície. Este revestimento atua como uma barreira que resiste às forças abrasivas encontradas durante o corte, prolongando significativamente a vida útil da ferramenta.

Atrito Reduzido

Os revestimentos PVD são inerentemente mais lisos do que o aço da ferramenta abaixo deles. Este menor coeficiente de atrito significa menos geração de calor na aresta de corte, permitindo velocidades de usinagem e avanços mais altos sem o risco de falha da ferramenta.

Resistência Química e à Oxidação Aprimorada

O revestimento cria uma barreira térmica, protegendo a ferramenta das altas temperaturas que causam degradação e oxidação do material. Isso é crítico ao trabalhar com ligas difíceis de usinar ou em operações de alta velocidade.

Manutenção da Afiação da Aresta

Ao fornecer suporte rígido diretamente na aresta de corte, o revestimento evita o lascamento microscópico e o embotamento que iniciam a falha da ferramenta. Isso permite que a ferramenta mantenha sua afiação por um período muito mais longo.

Compreendendo as Trocas e Considerações

Embora poderoso, o PVD é um processo sofisticado com requisitos específicos. A objetividade exige o reconhecimento de suas limitações.

A Preparação do Substrato é Crítica

A adesão do revestimento é tão boa quanto a superfície na qual é aplicado. A ferramenta deve ser meticulosamente limpa e livre de quaisquer contaminantes. Qualquer falha no pré-tratamento resultará no lascamento ou descascamento do revestimento.

É um Processo de Linha de Visada

O material vaporizado viaja em linha reta. Portanto, as ferramentas devem ser cuidadosamente fixadas e giradas dentro da câmara para garantir que todas as superfícies críticas sejam revestidas uniformemente. Furos profundos e estreitos ou canais internos complexos podem ser difíceis de revestir.

A Espessura do Revestimento é Limitada

Os revestimentos PVD são extremamente finos, tipicamente medidos em mícrons (milésimos de milímetro). Eles são projetados para resistir ao desgaste, não para reconstruir uma superfície desgastada ou danificada. Eles não podem compensar uma ferramenta mal feita ou já danificada.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um revestimento PVD deve ser impulsionada por um objetivo de desempenho específico.

- Se seu foco principal é prolongar a vida útil da ferramenta: O PVD é uma solução direta para combater o desgaste abrasivo, especialmente ao usinar materiais resistentes ou abrasivos.

- Se seu foco principal é aumentar a velocidade de usinagem: O atrito reduzido e a estabilidade térmica dos revestimentos PVD permitem maiores velocidades de corte e avanços, aumentando a produtividade.

- Se seu foco principal é melhorar o acabamento da superfície: Uma ferramenta revestida com PVD, com seu baixo atrito e resistência ao acúmulo de material na aresta, pode levar a um corte mais limpo e um melhor acabamento na peça de trabalho.

- Se seu foco principal é manter tolerâncias apertadas: O revestimento é excepcionalmente fino e uniforme, garantindo que não altere significativamente a geometria ou as dimensões de corte da ferramenta.

Em última análise, o revestimento PVD transforma uma ferramenta padrão em um instrumento de alto desempenho, reprojetando sua superfície para máxima durabilidade e eficiência.

Tabela Resumo:

| Benefício Chave | Impacto no Desempenho da Ferramenta |

|---|---|

| Dureza Extrema | Aumenta drasticamente a resistência ao desgaste, prolongando a vida útil da ferramenta. |

| Atrito Reduzido | Permite maiores velocidades de usinagem e avanços com menos calor. |

| Resistência ao Calor e Oxidação | Protege as ferramentas da degradação em operações de alta temperatura. |

| Manutenção da Afiação da Aresta | Evita o lascamento microscópico, garantindo desempenho consistente. |

Pronto para liberar o desempenho máximo de suas ferramentas? A KINTEK é especializada em soluções avançadas de revestimento PVD para ferramentas de corte e componentes laboratoriais e industriais. Nossos revestimentos são projetados para oferecer dureza superior, atrito reduzido e vida útil prolongada da ferramenta, aumentando diretamente sua produtividade e reduzindo custos. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar sua aplicação específica.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura