Deposição Física de Vapor (PVD) é um processo baseado em vácuo usado para criar filmes finos e revestimentos de alto desempenho. Funciona transformando um material sólido em vapor, que então viaja e se condensa átomo por átomo em uma superfície alvo, conhecida como substrato. Este método é fundamental para produzir nanomateriais e aprimorar as propriedades de tudo, desde chips semicondutores a componentes aeroespaciais.

A PVD é essencialmente um processo físico de "pintura por pulverização" em escala atômica. Ela vaporiza um material sólido e depois o deposita como um filme ultrafino e altamente aderente, sem depender de reações químicas para formar o material final no substrato.

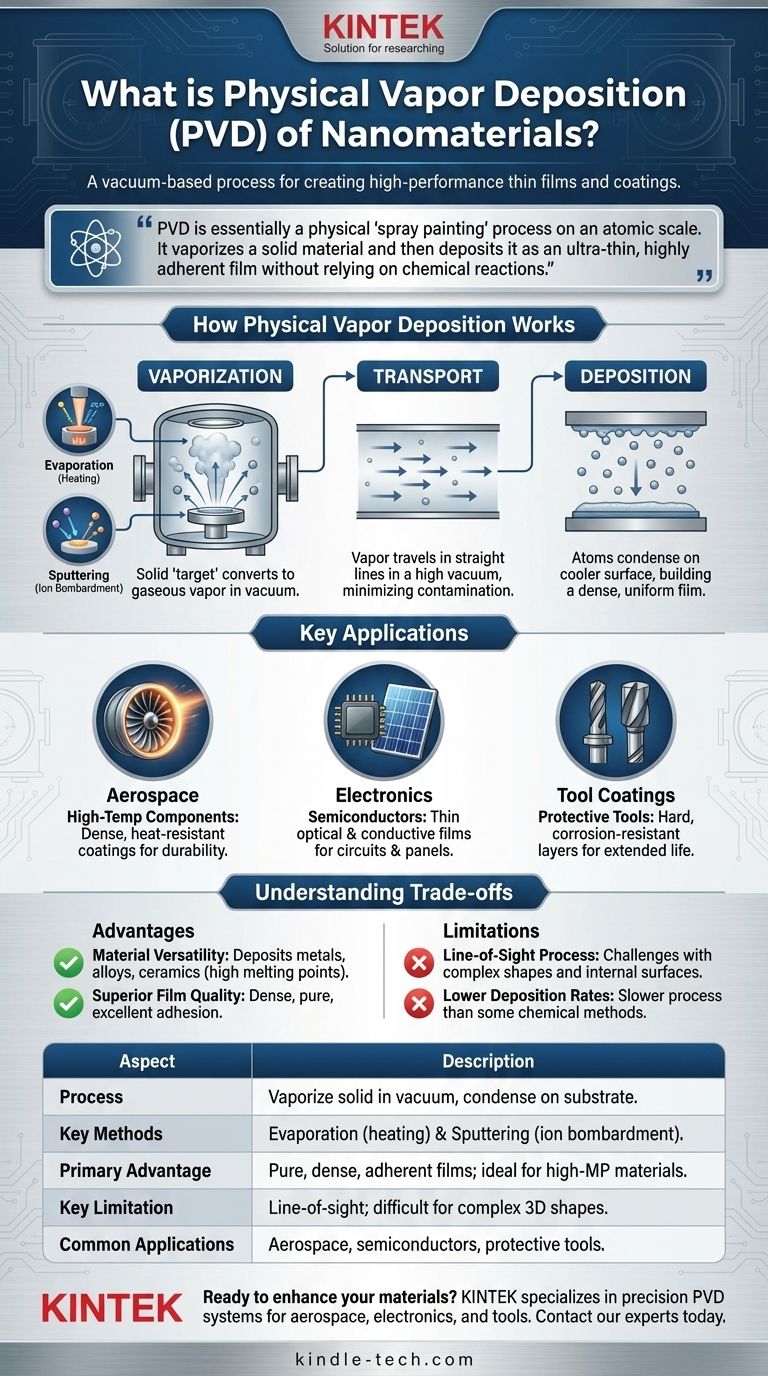

Como Funciona a Deposição Física de Vapor

O processo de PVD opera sob vácuo elevado e pode ser dividido em três estágios principais: vaporização do material fonte, transporte do vapor e deposição no substrato.

O Ambiente de Vácuo

Uma câmara de vácuo é essencial para a PVD. Ela remove o ar e outros gases que poderiam reagir com o material vaporizado ou impedir seu caminho até o substrato, garantindo um filme final puro e não contaminado.

A Etapa de Vaporização

É aqui que o material "alvo" sólido é convertido em vapor gasoso. Existem dois métodos principais para conseguir isso.

- Evaporação: O material fonte é aquecido no vácuo até evaporar, transformando-se diretamente em gás. Isso é frequentemente feito usando técnicas como a evaporação por feixe de elétrons, comum em aplicações aeroespaciais.

- Sputtering (Pulverização Catódica): O material fonte é bombardeado com íons de alta energia (tipicamente de um gás inerte como o argônio). Esta colisão energética arranca fisicamente átomos da superfície do alvo, ejetando-os para a câmara de vácuo.

Deposição no Substrato

Os átomos vaporizados viajam em linha reta da fonte para o substrato. Ao chegar, eles se condensam na superfície mais fria, construindo gradualmente um filme fino, denso e uniforme.

Aplicações Chave da PVD

As capacidades exclusivas da PVD a tornam uma tecnologia crítica em muitas indústrias avançadas para a aplicação de revestimentos especializados.

Aeroespacial e Componentes de Alta Temperatura

A PVD é usada para aplicar revestimentos densos e resistentes à temperatura em peças como pás de turbina. Esses filmes aumentam a durabilidade e protegem os componentes contra o calor e o estresse extremos da operação.

Eletrônica e Semicondutores

Na indústria eletrônica, a PVD aplica os filmes ópticos e condutores finos necessários para painéis solares e circuitos integrados. Este controle preciso em nível atômico é vital para a microeletrônica moderna.

Revestimentos Protetores de Ferramentas

Revestimentos duros e resistentes à corrosão são aplicados em ferramentas de corte, brocas e moldes usando PVD. Isso estende significativamente a vida útil e o desempenho das ferramentas usadas em ambientes industriais agressivos.

Entendendo as Compensações

Embora poderosa, a PVD não é a solução para todas as aplicações. Entender suas vantagens e limitações é fundamental para usá-la de forma eficaz.

Vantagem: Versatilidade de Material

A PVD pode depositar uma vasta gama de materiais, incluindo metais, ligas e cerâmicas. É particularmente eficaz para materiais com pontos de fusão muito altos que são difíceis de processar com outros métodos.

Vantagem: Qualidade Superior do Filme

Os filmes resultantes são tipicamente muito densos, puros e têm excelente adesão ao substrato. Isso cria um revestimento durável e confiável.

Limitação: Processo de Linha de Visada

Como o vapor viaja em linha reta, a PVD só pode revestir superfícies que têm um caminho direto e desobstruído da fonte. Isso torna desafiador revestir uniformemente formas complexas com superfícies internas ou reentrâncias.

Limitação: Taxas de Deposição Mais Baixas

Em comparação com alguns métodos químicos, a PVD pode ser um processo mais lento. Isso pode ser uma consideração para a fabricação de alto volume, onde a produtividade é uma preocupação principal.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar PVD depende inteiramente das propriedades do material e da geometria da superfície que seu projeto exige.

- Se o seu foco principal é criar um revestimento puro e denso em uma superfície relativamente simples: A PVD é uma excelente escolha, especialmente para materiais com altos pontos de fusão.

- Se o seu foco principal é aplicar uma camada altamente durável e resistente ao desgaste em ferramentas: As técnicas de PVD são o padrão da indústria para criar revestimentos duros e protetores.

- Se o seu foco principal é revestir uniformemente um objeto tridimensional complexo: Você deve investigar a Deposição Química de Vapor (CVD), um processo que usa reações químicas em fase gasosa e não tem as limitações de linha de visada da PVD.

Entender o mecanismo fundamental da PVD — vaporizar, viajar, condensar — é a chave para alavancar seu poder para a engenharia avançada de materiais.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Processo | Vaporiza um material sólido em vácuo, que então se condensa átomo por átomo no substrato. |

| Métodos Principais | Evaporação (aquecimento) e Sputtering (bombardeio com íons). |

| Vantagem Principal | Cria filmes puros, densos e altamente aderentes; ideal para materiais de alto ponto de fusão. |

| Limitação Principal | Processo de linha de visada, tornando desafiador revestir uniformemente formas 3D complexas. |

| Aplicações Comuns | Componentes aeroespaciais, chips semicondutores e revestimentos protetores de ferramentas. |

Pronto para aprimorar seus materiais com filmes finos de alto desempenho?

A KINTEK é especializada em equipamentos de laboratório de precisão, incluindo sistemas PVD, para ajudá-lo a desenvolver revestimentos superiores para aeroespacial, eletrônica e ferramentas industriais. Nossa experiência garante que você obtenha a solução certa para criar filmes puros, duráveis e de alta adesão.

Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia PVD pode atender às suas necessidades específicas de laboratório e P&D.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações